一种高效瓦斯排放钻杆的制作方法

1.本实用新型涉及瓦斯排放钻杆装置领域,尤其涉及的是一种高效瓦斯排放钻杆。

背景技术:

2.在开采过程中,尤其是采矿开采过程中,钻杆往往打入到地面下,地面下尤其是煤层下具有大量的瓦斯气体,瓦斯气体在开采过程中,需要将其排放,进而确保开采施工安全。

3.由于,现有技术公开的钻杆不具有排放气体的功能,导致开采过程中,钻杆伸入到煤层后,需要另外打入一根排气管道,将瓦斯气体排出。

4.上述方式不仅导致开采效率慢,且施工操作繁琐,增加了开采成本。

技术实现要素:

5.本实用新型所要解决的技术问题在于提供了一种高效瓦斯排放钻杆。

6.本实用新型是通过以下技术方案解决上述技术问题的:

7.一种高效瓦斯排放钻杆,包括钻杆体,所述钻杆体的底部通过装配连接件固定连接有钻头部件;

8.所述装配连接件包括固定连接在钻杆体底部的顶座,所述顶座的底部装配有底座;

9.所述钻头部件包括若干个固定连接在底座底部的钻头端柱,所述钻头端柱上开设有排屑槽,所述排屑槽的槽壁上设有有若干个球面凸起;

10.所述钻杆体的底部与底座齐平设置;

11.所述钻杆体内开设有排气通腔,所述排气通腔的底部对外开放,所述钻杆体的上端装配有若干个排气部件;

12.所述排气部件均包括排气管,所述排气管的出气端固定连接有排气筒,所述排气筒上开设有若干个排气通孔。

13.优选地,所述钻杆体贯穿所述顶座;

14.所述顶座焊接在钻杆体上;

15.所述底座的中心部位开设有与钻杆体配合的安装孔。

16.优选地,所述顶座与底座之间通过若干个安装螺栓装配连接。

17.优选地,所述排气管包括连通在钻杆体上的水平部,所述水平部一体成型有弯折部,所述弯折部一体成型有垂直部,所述垂直部连通排气筒。

18.优选地,所述排气通孔上固定连接有金属滤网。

19.优选地,所述球面凸起在排屑槽的两侧槽壁上呈两排分布,每一排分布若干个球面凸起。

20.优选地,所述钻杆体的顶部装配有驱动杆部件。

21.优选地,所述驱动杆部件包括固定连接在钻杆体顶部的第一安装盘,所述第一安

装盘装配连接有第二安装盘;

22.所述第二安装盘的顶部固定连接有驱动杆。

23.优选地,所述第一安装盘通过若干个装配螺杆装配连接第二安装盘。

24.优选地,所述第一安装盘通过若干个环形阵列分布的装配螺杆装配连接第二安装盘。

25.本实用新型相比现有技术具有以下优点:

26.本实用新型公开一种高效瓦斯排放钻杆,通过设计钻杆体,所述钻杆体的底部通过装配连接件固定连接有钻头部件、装配连接件包括固定连接在钻杆体底部的顶座,所述顶座的底部装配有底座、钻头部件包括若干个固定连接在底座底部的钻头端柱,所述钻头端柱上开设有排屑槽,所述排屑槽的槽壁上设有有若干个球面凸起、钻杆体的底部与底座齐平设置、钻杆体内开设有排气通腔,所述排气通腔的底部对外开放,所述钻杆体的上端装配有若干个排气部件、排气部件均包括排气管,所述排气管的出气端固定连接有排气筒,所述排气筒上开设有若干个排气通孔,实现一边开采一边排放瓦斯气体。

27.采用上述装置部件设计不仅实现一边钻杆开采,一边将瓦斯气体排放,不仅提高了开采的安全性,且降低了开采的处理瓦斯气体排放的成本。

附图说明

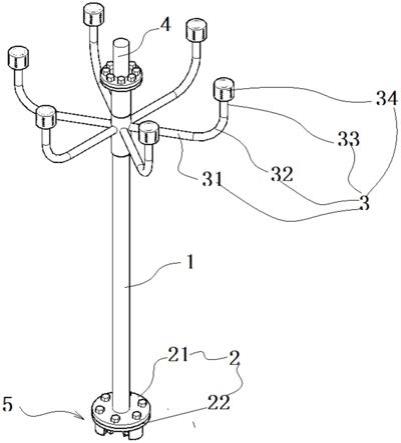

28.图1是本实用新型实施例的整体结构示意图;

29.图2是本实用新型实施例中钻头部件的结构示意图;

30.图3是本实用新型实施例中排气部件的结构示意图;

31.图4是本实用新型实施例图1中的前视图;

32.图5是本实用新型实施例高效瓦斯排放钻杆的平面结构示意图。

具体实施方式

33.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

34.如图1

‑

5所示,一种高效瓦斯排放钻杆,包括钻杆体1,所述钻杆体1的底部通过装配连接件2固定连接有钻头部件5。

35.通过钻头部件5实现开采,破碎岩层。

36.具体而言,装配连接件2包括固定连接在钻杆体1底部的顶座21,所述顶座21的底部装配有底座22;顶座21与底座22之间通过若干个安装螺栓装配连接。具体方式为:钻杆体1贯穿所述顶座21;顶座21焊接在钻杆体1上;底座22的中心部位开设有与钻杆体1配合的安装孔。

37.上述钻头部件5包括若干个固定连接在底座22底部的钻头端柱51,所述钻头端柱51上开设有排屑槽511,所述排屑槽511的槽壁上设有有若干个球面凸起52;球面凸起52用于在钻动过程中,将排屑槽511内的碎渣进一步碎细,进而便于将碎渣排出,降低钻动的阻力。

38.具体而言,上述球面凸起52在排屑槽511的两侧槽壁上呈两排分布,每一排分布若

干个球面凸起52。

39.上述钻杆体1的底部与底座22齐平设置;钻杆体1内开设有排气通腔(排气通腔的底部腔口位于钻杆体1底部),所述排气通腔的底部对外开放,所述钻杆体1的上端装配有若干个排气部件3。

40.具体是,排气部件3均包括排气管,所述排气管的出气端固定连接有排气筒34,所述排气筒34上开设有若干个排气通孔。

41.上述排气管包括连通在钻杆体1上的水平部31,所述水平部31一体成型有弯折部32,所述弯折部32一体成型有垂直部33,所述垂直部33连通排气筒34。按照现有常规方式,排气通孔上固定连接有金属滤网。

42.钻杆体1的顶部装配有驱动杆部件。驱动杆部件包括固定连接在钻杆体1顶部的第一安装盘,所述第一安装盘装配连接有第二安装盘;第二安装盘的顶部固定连接有驱动杆4。具体是,第一安装盘通过若干个装配螺杆(装配螺杆环形阵列分布)装配连接第二安装盘。

43.驱动杆安装到工作设备上,在开采过程中,瓦斯气体从排气通腔到达排气管以及排气筒34中排出,由于在排气筒34的隔挡下,大量的随瓦斯气体携带出来的粉尘隔挡在排气筒34内。

44.采用上述装置部件设计不仅实现一边钻杆开采,一边将瓦斯气体排放,不仅提高了开采的安全性,且降低了开采的处理瓦斯气体排放的成本。

45.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种高效瓦斯排放钻杆,其特征在于,包括钻杆体,所述钻杆体的底部通过装配连接件固定连接有钻头部件;所述装配连接件包括固定连接在钻杆体底部的顶座,所述顶座的底部装配有底座;所述钻头部件包括若干个固定连接在底座底部的钻头端柱,所述钻头端柱上开设有排屑槽,所述排屑槽的槽壁上设有有若干个球面凸起;所述钻杆体的底部与底座齐平设置;所述钻杆体内开设有排气通腔,所述排气通腔的底部对外开放,所述钻杆体的上端装配有若干个排气部件;所述排气部件均包括排气管,所述排气管的出气端固定连接有排气筒,所述排气筒上开设有若干个排气通孔。2.根据权利要求1所述的高效瓦斯排放钻杆,其特征在于,所述钻杆体贯穿所述顶座;所述顶座焊接在钻杆体上;所述底座的中心部位开设有与钻杆体配合的安装孔。3.根据权利要求2所述的高效瓦斯排放钻杆,其特征在于,所述顶座与底座之间通过若干个安装螺栓装配连接。4.根据权利要求3所述的高效瓦斯排放钻杆,其特征在于,所述排气管包括连通在钻杆体上的水平部,所述水平部一体成型有弯折部,所述弯折部一体成型有垂直部,所述垂直部连通排气筒。5.根据权利要求4所述的高效瓦斯排放钻杆,其特征在于,所述排气通孔上固定连接有金属滤网。6.根据权利要求5所述的高效瓦斯排放钻杆,其特征在于,所述球面凸起在排屑槽的两侧槽壁上呈两排分布,每一排分布若干个球面凸起。7.根据权利要求6所述的高效瓦斯排放钻杆,其特征在于,所述钻杆体的顶部装配有驱动杆部件。8.根据权利要求7所述的高效瓦斯排放钻杆,其特征在于,所述驱动杆部件包括固定连接在钻杆体顶部的第一安装盘,所述第一安装盘装配连接有第二安装盘;所述第二安装盘的顶部固定连接有驱动杆。9.根据权利要求8所述的高效瓦斯排放钻杆,其特征在于,所述第一安装盘通过若干个装配螺杆装配连接第二安装盘。10.根据权利要求9所述的高效瓦斯排放钻杆,其特征在于,所述第一安装盘通过若干个环形阵列分布的装配螺杆装配连接第二安装盘。

技术总结

本实用新型公开一种高效瓦斯排放钻杆,包括钻杆体,钻杆体的底部通过装配连接件固定连接有钻头部件;装配连接件包括固定连接在钻杆体底部的顶座,所述顶座的底部装配有底座;钻头部件包括若干个固定连接在底座底部的钻头端柱,所述钻头端柱上开设有排屑槽;钻杆体的底部与底座齐平设置;钻杆体内开设有排气通腔,所述排气通腔的底部对外开放,钻杆体的上端装配有若干个排气部件;排气部件均包括排气管,所述排气管的出气端固定连接有排气筒。采用上述装置部件设计不仅实现一边钻杆开采,一边将瓦斯气体排放,不仅提高了开采的安全性,且降低了开采的处理瓦斯气体排放的成本。且降低了开采的处理瓦斯气体排放的成本。且降低了开采的处理瓦斯气体排放的成本。

技术研发人员:乙万玉

受保护的技术使用者:淮北万恒机电科技有限公司

技术研发日:2021.01.19

技术公布日:2021/9/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1