一种直连型充填套管的制作方法

本技术属于浆体管道输送,具体涉及一种充填套管的连接套管

背景技术:

1、充填套管主要负责把尾矿输送到井下,用于井下采矿的回填。管道服役主要以磨损为主,连接为辅,目前在充填管道输送行业,基本上采用复合管道,外层为普通钢管,内层衬耐磨层。管道下井安装使用两根直径相同的充填套管,采用接箍在管体的外径焊接,才能使连接后充填套管发挥应有的作用。

2、原有井内套管采用管端带卡箍的焊接接头设计,通过焊接操作将各个管道进行连接,该种设计的优缺点如下:

3、1)优点是施工工艺简单,便于现场操作,对现场环境和施工设备要求低;同时由于管端有卡箍设计,现场操作过程中,只需要普通吊卡卡住卡箍,就可以进行焊接作业。

4、2)但是缺点也很明显,首先焊接作业时间长,600米井大概要10天左右焊接完成;其次焊接后管体的承压能力较低,焊接后强度几乎无法保证;同时受限于现有的焊接工艺,高钢级产品无法进行焊接,同时高钢级产品焊接工艺复杂,因此管体母材一般只能选用焊接性能较好的低钢级产品,高钢级耐磨材质几乎无法应用;同时由于管端存在卡箍设计,导致在同样大小井眼状态下,管体的设计外径和内径都会变小,影响矿浆的输送效率,同时影响输送管道的使用寿命。

5、充填工艺采用全尾矿膏体充填自流输送工艺,料浆通过充填钻孔输送至井下,再由充填管道输送到充填采场。在一些矿场,膏体由全尾砂、水泥和水组成,灰砂比为1:8~1:24之间,充填重量浓度71%~73%,膏体密度1.96t/m3,膏体屈服应力123pa,塑性粘度4.34pa.s。采用油气套管,丝扣设计不适用于浆体输送,管道磨损到一半时丝扣便会失效,无法保证两根套管的螺纹连接作用,并且矿浆输送中有涡流产生,加速充填套管磨损。

技术实现思路

1、鉴于此,本实用新型目的在于提供一种具有新型连接结构的充填套管,保证套管内壁和内端面平齐,提高充填套管的使用寿命。

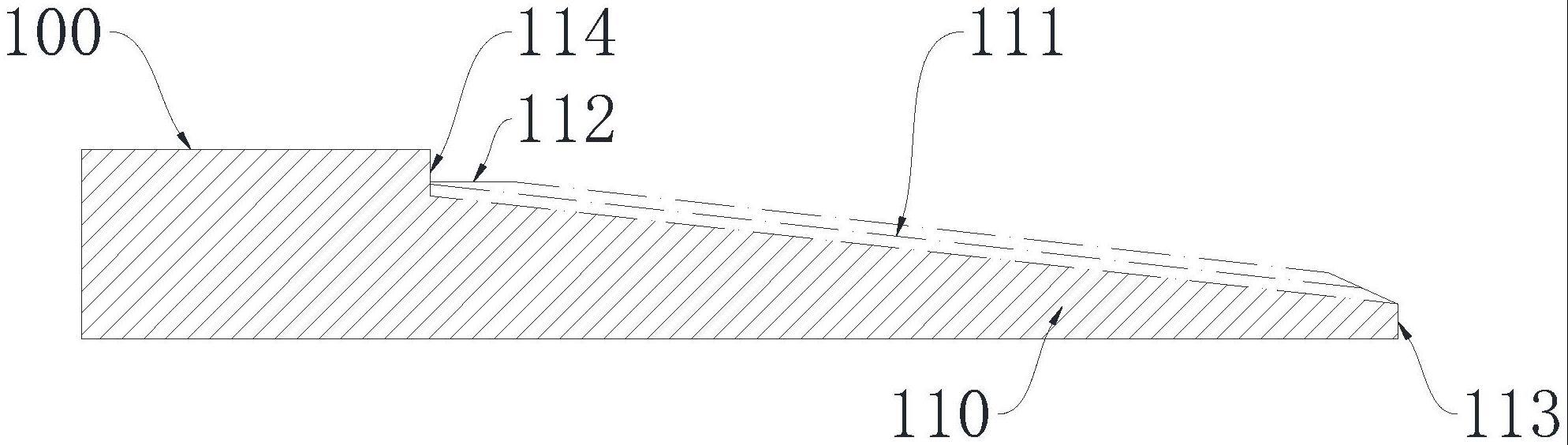

2、发明人通过长期的探索和尝试,以及多次的实验和努力,不断的改革创新,为解决以上技术问题,本实用新型提供的技术方案是,提供一种直连型充填套管,包括多根顺次连接的管体,所述管体的两端设置有外螺纹和/或内螺纹,第一管体的外螺纹与第二管体的内螺纹螺合,第一管体内壁与第二管体内壁平齐,所述外螺纹为锥管螺纹,所述内螺纹为锥管螺纹,螺纹从管道外径往内径延伸。

3、根据本实用新型直连型充填套管的一个进一步的实施方式,所述第一管体的公端端面设置为第一密封面,所述第二管体的母端螺纹截止处设置有第一截止面,所述第一密封面与所述第一截止面贴合。

4、根据本实用新型直连型充填套管的一个优选的实施方式,所述第一密封面和所述第一截止面为平面或者所述第一密封面和所述第一截止面为锥面。

5、根据本实用新型直连型充填套管的一个优选的实施方式,所述外螺纹为偏梯形螺纹或圆螺纹,所述内螺纹为偏梯形螺纹或圆螺纹。

6、根据本实用新型直连型充填套管的一个优选的实施方式,所述锥管螺纹的锥度为1:3~17,螺距为4~6牙/in。优选地,所述锥管螺纹的锥度为1:4.5,螺距为5牙/in。

7、根据本实用新型直连型充填套管的一个优选的实施方式,所述管体钢级150,屈服强度950~1100mpa,表面硬度为hrc35~55。

8、根据本实用新型直连型充填套管的一个优选的实施方式,所述外螺纹成形齿设置有8mm退刀区;所述内螺纹成形齿设置有8mm退刀区。

9、根据本实用新型直连型充填套管的一个优选的实施方式,所述第一管体外壁与第二管体外壁平齐,所述第一管体的公端螺纹截止处设置有第二截止面,所述第二管体的母端端面设置为第二密封面,所述第二截止面与所述第二密封面贴合。

10、根据本实用新型直连型充填套管的一个优选的实施方式,所述第一管体的两端均设置为外螺纹,所述第二管体的两端均设置为内螺纹,所述第二管体为接箍。

11、根据本实用新型直连型充填套管的一个优选的实施方式,所述接箍的外径大于所述第一管体的外径。

12、根据本实用新型直连型充填套管的一个优选的实施方式,所述外螺纹和/或内螺纹上涂设有螺纹脂层。

13、与现有技术相比,上述技术方案中的一个技术方案具有如下优点:

14、1)由于采用了螺纹连接设计,管道通过螺纹的旋转拧接连接在一起,这种设计的安装速度块,600米井管道的安装时间从10天左右焊接完成时间大幅缩短至1-2天内全部完成。

15、2)螺纹连接设计避免了不能焊接高钢级产品的缺点,管体材质可以选择强度达到普通管材强度5倍左右的贝氏体耐磨钢,同时由于本身螺纹设计的连接强度高、稳定性好等优点进一步增加管道的强度和耐磨性,极大提升了管道的使用寿命和耐压能力和连接强度。

16、3)本实用新型直连型充填套管的一个优选的实施方式中,由于采用直连型设计,管道管端不存在卡箍,在同样环空间隙的情况下,管道的外径和壁厚可以设计的更大,在增加传输效率的同时,增加管道的使用寿命。直连型螺纹连接设计,方便机械化操作,可以极大提高下井效率。

17、4)本实用新型直连型充填套管的一个优选的实施方式中,利用螺纹连接,以及结合现有安装充填管安装设备,保留卡箍设计,因此在下井过程中普通吊卡也能很好的固定管体,不会造成操作不当引起管道掉井,无需在现场操作配备管体锁紧固定卡盘装置防止管道掉井。

18、5)本实用新型直连型充填套管的一个优选的实施方式中,管道与管道的内壁及端面平齐,矿浆输送中无涡流产生,减轻了矿浆对管道的磨损程度,螺纹从管道外径往内径延伸,增加了螺纹连接的持续时长,提高了直连型充填套管的使用寿命。

技术特征:

1.一种直连型充填套管,其特征在于,包括多根顺次连接的管体,所述管体表面硬度为hrc35~55,所述管体的两端设置有外螺纹和/或内螺纹,第一管体的外螺纹与第二管体的内螺纹螺合,第一管体内壁与第二管体内壁平齐,所述外螺纹为锥管螺纹,所述内螺纹为锥管螺纹,所述锥管螺纹的锥度为1:3~17,螺纹从管道外径往内径延伸。

2.根据权利要求1所述的直连型充填套管,其特征在于,所述第一管体的公端端面设置为第一密封面,所述第二管体的母端螺纹截止处设置有第一截止面,所述第一密封面与所述第一截止面贴合。

3.根据权利要求2所述的直连型充填套管,其特征在于,所述第一密封面和所述第一截止面为平面或者所述第一密封面和所述第一截止面为锥面。

4.根据权利要求1或2所述的直连型充填套管,其特征在于,所述外螺纹为偏梯形螺纹或圆螺纹,所述内螺纹为偏梯形螺纹或圆螺纹。

5.根据权利要求4所述的直连型充填套管,其特征在于,所述锥管螺纹的螺距为4~6牙/in。

6.根据权利要求1所述的直连型充填套管,其特征在于,所述管体钢级150,屈服强度950~1100mpa。

7.根据权利要求5所述的直连型充填套管,其特征在于,所述外螺纹成形齿设置有8mm退刀区;所述内螺纹成形齿设置有8mm退刀区。

8.根据权利要求1或2所述的直连型充填套管,其特征在于,所述第一管体外壁与第二管体外壁平齐,所述第一管体的公端螺纹截止处设置有第二截止面,所述第二管体的母端端面设置为第二密封面,所述第二截止面与所述第二密封面贴合。

9.根据权利要求1或2所述的直连型充填套管,其特征在于,所述第一管体的两端均设置为外螺纹,所述第二管体的两端均设置为内螺纹,所述第二管体为接箍。

10.根据权利要求1所述的直连型充填套管,其特征在于,所述外螺纹和/或内螺纹上涂设有螺纹脂层。

技术总结

本技术公开一种直连型充填套管,包括多根顺次连接的管体,所述管体的两端设置有外螺纹和/或内螺纹,第一管体的外螺纹与第二管体的内螺纹螺合,第一管体内壁与第二管体内壁平齐,所述外螺纹为锥管螺纹,所述内螺纹为锥管螺纹,螺纹从管道外径往内径延伸。由于采用了螺纹连接设计,管道通过螺纹的旋转拧接连接在一起,这种设计的安装速度块,600米井管道的安装时间缩短至1‑2天内全部完成。螺纹连接设计避免了不能焊接高钢级产品的缺点,管体材质可以选择强度达到普通管材强度5倍左右的贝氏体耐磨钢,同时由于本身螺纹设计的连接强度高、稳定性好等优点进一步增加管道的强度和耐磨性,极大提升了管道的使用寿命和耐压能力和连接强度。

技术研发人员:刘文利,刘鑫,席建

受保护的技术使用者:攀枝花贝氏体耐磨管道有限公司

技术研发日:20210312

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!