一种截齿座、截齿座组件及掘进机的制作方法

1.本实用新型涉及掘进机技术领域,尤其涉及一种截齿座、截齿座组件及掘进机。

背景技术:

2.目前,掘进机在截割隧巷道时,特别是硬岩隧巷道,截割头上的截齿受反作用力非常大,进而作用于截齿座上的反作用力也非常大,且具有一定的频率。如若截齿与截齿座的研磨面硬度不够,则容易导致疲劳塌陷。同时,截齿在截割时存在转动,截割下来的磨蚀性泥料存储在截齿与截齿座之间,对截齿座产生摩擦,加剧研磨面磨损。而当截齿座研磨面出现凹陷变形时,易卡住截齿,让截齿不再转动,出现偏磨,同时凹陷也导致截齿轴向窜动,支撑不够,从而掰断截齿齿柄。

技术实现要素:

3.(一)要解决的技术问题

4.鉴于现有技术的上述缺点、不足,本实用新型提供一种截齿座、截齿座组件及掘进机,解决了现有技术中截齿座研磨面强度不够导致截齿座磨损、截齿齿柄掰断的技术问题。

5.(二)技术方案

6.为了达到上述目的,本实用新型提供了一种截齿座、截齿座组件及掘进机,具体技术方案如下:

7.一种截齿座,包括截齿座主体,截齿座主体上同轴设有安装孔和沉孔,沉孔的直径大于安装孔直径;

8.沉孔内设有耐磨层,耐磨层至少部分延伸至安装孔内。

9.进一步,耐磨层为硬质耐磨层。

10.进一步,硬质耐磨层的材质为碳化钨或碳化铬。

11.进一步,耐磨层的厚度为小于或等于10mm。

12.进一步,耐磨层的厚度与沉孔的深度相同。

13.进一步,耐磨层焊接或粘结于沉孔内。

14.进一步,耐磨层还外延至沉孔的周向边缘。

15.一种截齿座组件,包括:

16.截齿,包括齿柄和齿头;

17.上述截齿座;

18.齿柄可转动地插装于安装孔内,耐磨层与齿头接触。

19.一种掘进机,包括:

20.掘进机主体,包括截割头;

21.上述截齿座组件;

22.截齿座组件连接于截割头上。

23.(三)有益效果

24.本实用新型提供的截齿座,截齿座主体上同轴设置有安装孔和沉孔,沉孔的直径大于安装孔的直径,沉孔内设置有耐磨层,耐磨层表面与所在处的截齿座主体表面平齐。

25.本实用新型还提供了一种截齿座组件,采用上述截齿座,齿柄可转动地穿插于安装孔内,齿头与耐磨层接触。截齿转动与耐磨层研磨接触,截齿对截齿座主体的力作用于耐磨层上,耐磨层具有足够的强度,不易损坏,从而有效避免了截齿座主体研磨面塌陷变形导致截齿齿柄损坏。

26.本实用新型还提供了一种掘进机,采用上述截齿座组件。由于截齿座耐磨层的设置,有效地避免了截齿座塌陷损坏,保证了掘进机的使用寿命,提高了掘进效率。

附图说明

27.此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定,在附图中:

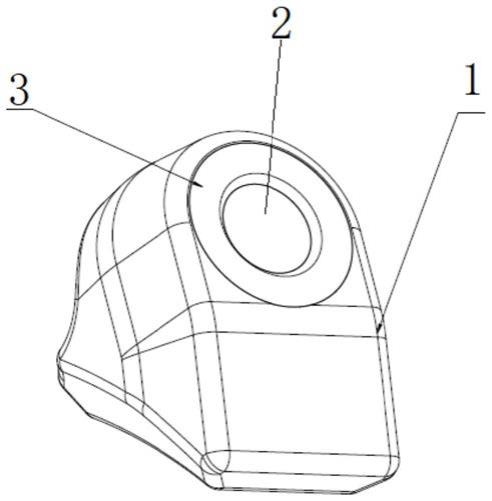

28.图1为具体实施方式中截齿座的结构示意图;

29.图2为具体实施方式中截齿座主体的结构示意图。

30.【附图标记说明】

31.1、截齿座主体;2、安装孔;3、耐磨层;4、沉孔。

具体实施方式

32.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型的优选实施例中的附图,对本实用新型实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。下面结合附图对本实用新型的实施例进行详细说明。

33.在本实施例的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实施例保护范围的限制。

34.参见图1至图2,本实施例提供了一种截齿座,包括截齿座主体1,截齿座主体1上同轴设置有安装孔2和沉孔4,沉孔4和安装孔2采用车削、铣削、钻铰或其它机械加工方式加工而成。沉孔4的直径大于安装孔2的直径,沉孔4内设有耐磨层3,耐磨层3至少部分延伸至安装孔2,还外延至沉孔4周向边缘。安装孔2的内表面具有较高的机械加工精度,沉孔4的深度优选为0mm至10mm。作为示例,本实用新型中沉孔4的深度优选为6mm,沉孔4内设置的耐磨层3的厚度对应为6mm,耐磨层3与截齿座接触处过渡平滑。

35.具体地,耐磨层3为碳化钨耐磨层3、碳化铬耐磨层3或其它硬质耐磨层3,采用焊接或粘附的方式设于沉孔4内。作为示例,本实用新型中的耐磨层3采用焊接方式加工而成,焊接前将沉孔4表面清理干净,祛除表面油污及乳化液。然后采用对应耐磨层3材质的焊条在

沉孔4内进行堆焊,焊接时采用小电流,避免出现弧坑裂纹。在沉孔4内进行多层反复堆焊,以满足耐磨层3厚度及强度的需求。堆焊后的耐磨层3的表面凹凸不平,需进一步机械加工,因此,在截齿座主体1的研磨面上预留加工余量,堆焊好耐磨层3后,整体进行加工,使耐磨层3与截齿座过渡平滑。堆焊后的耐磨层3具有硬度高、韧性好、耐高温和耐磨损等特点,可承受较大的作用力。

36.本实施例还提供了一种截齿座组件,包括上述截齿座和截齿。具体地,截齿包括齿柄、及设于齿柄一端的齿头,齿柄通过轴承可转动穿插于安装孔2内,齿头与截齿座的耐磨层3研磨接触。

37.本实施例还提供了一种掘进机,包括掘进机主体和上述截齿组件,掘进机主体包括截割头,截齿组件连接于截割头上。在掘进切割时,截齿与齿轮主体上耐磨层3研磨接触,力作用于耐磨层3表面,由于耐磨层3具有较高的硬度,耐磨层3不易磨损塌陷,可有效避免截齿主体磨损塌陷导致的截齿卡住不转动出现偏磨现象的发生,还可避免截齿主体塌陷导致截齿轴向串动,截齿支撑不够导致截齿齿柄掰断,保证了掘进时掘进机的使用安全性,进一步提高了截齿座的使用寿命,降低了掘进成本,提高了掘进效率。

38.以上所述,仅为本实用新型的较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都涵盖在本实用新型的保护范围内。

技术特征:

1.一种截齿座,其特征在于,包括截齿座主体(1),所述截齿座主体(1)上同轴设有安装孔(2)和沉孔(4),所述沉孔(4)的直径大于所述安装孔(2)直径;所述沉孔(4)内设有耐磨层(3),所述耐磨层(3)还至少部分延伸至所述安装孔(2)。2.根据权利要求1所述的截齿座,其特征在于,所述耐磨层(3)为硬质耐磨层。3.根据权利要求2所述的截齿座,其特征在于,所述硬质耐磨层的材质为碳化钨或碳化铬。4.根据权利要求1所述的截齿座,其特征在于,所述耐磨层(3)的厚度为小于或等于10mm。5.根据权利要求1所述的截齿座,其特征在于,所述耐磨层(3)的厚度与所述沉孔(4)的深度相同。6.根据权利要求1所述的截齿座,其特征在于,所述耐磨层(3)焊接或粘结于所述沉孔(4)内。7.根据权利要求1所述的截齿座,其特征在于,所述耐磨层还外延至所述沉孔(4)的周向边缘。8.一种截齿座组件,其特征在于,包括:截齿,包括齿头和齿柄;权利要求1至7任一项所述的截齿座;所述齿柄可转动的插装于所述安装孔(2)内,所述耐磨层(3)能够与所述齿头接触。9.一种掘进机,其特征在于,包括:掘进机主体,包括截割头;权利要求8所述的截齿座组件;所述截齿座组件连接于所述截割头上。

技术总结

本实用新型涉及一种截齿座、截齿座组件及掘进机,截齿座包括截齿座主体,截齿座主体上同轴设有安装孔和沉孔,沉孔的直径大于安装孔的直径,沉孔内设有耐磨层,耐磨层表面与所在处的截齿座主体表面平齐。耐磨层为碳化钨、碳化铬或其它硬质合金耐磨层,耐磨层具有较高的硬度。掘进时,截齿对截齿座主体的力作用于耐磨层上,不易损坏,有效避免了截齿座主体研磨面塌陷变形,进而避免了截齿齿柄掰断损坏。进而避免了截齿齿柄掰断损坏。进而避免了截齿齿柄掰断损坏。

技术研发人员:杜鑫 赵晋锋 卜夺夺

受保护的技术使用者:三一重型装备有限公司

技术研发日:2021.06.30

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1