一种高锋利多层倒角齿形金刚石复合片的制作方法

1.本实用新型涉及金刚石复合片技术领域,具体的说是一种高锋利多层倒角齿形金刚石复合片。

背景技术:

2.聚晶金刚石复合片主要是以单晶超硬材料金刚石微粉为主要原料,添加金属或非金属粘结剂通过超高压高温烧结工艺制成的聚晶复合材料,是迄今为止发现的硬度最高、且各向异性小、加工性能好的复合超硬材料。由于石油用金刚石复合片优异的性能,pcd钻头已在极硬地层的钻探中取得广泛应用。随着石油勘探技术的发展,油田钻探作业深度逐渐增大,钻头的质量直接影响钻探成本,大深度的钻探作业对钻头材料提出更高硬度、更高强度、更高耐磨性的要求。尤其是遇到坚硬岩层、复杂岩层等地层,如钻头切削阻力过大会引发崩齿、卡钻等其他严重钻井问题。因此聚晶金刚石复合片作为钻探工具的主要元件,适应不同岩层、提高切削速度是首先需解决的问题。

技术实现要素:

3.本实用新型的目的在于提供一种能够适应不同的复杂地质岩层、在钻探复杂的岩层中能连续保持较高的锋利度、并且有效的将切削产生的碎屑排出的金刚石复合片,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种高锋利多层倒角齿形金刚石复合片,包括基体,基体顶端设置有聚晶金刚石层,所述聚晶金刚石层上设置有至少两个层面,每个所述层面的端面设置有倒角面,每个所述倒角面上设置有若干个齿形槽,每个所述齿形槽的坡面设置有齿形面,相邻两个所述层面上的齿形槽位置交错设置。

5.优选的,所述层面的数量为2层—5层,层面的厚度l为0.5mm—1.5mm。

6.优选的,所述倒角面倒角尺寸为c0.1—c1.0。

7.优选的,所述倒角面上齿形槽槽口两边之间的宽度l为0.5mm—5mm,齿形槽内两个所述齿形面之间的夹角α为10度—100度。

8.优选的,所述齿形槽的数量为3个—15个。

9.优选的,两个相邻所述层面的所述齿形槽之间的间距l为1mm—5mm。

10.与现有技术相比,本实用新型的有益效果是:通过将聚晶金刚石层端面设置为多个层面,能够在钻探复杂的岩层中保持较高的锋利度,提高切削速度以及切削效率,第一个层面失去作用,第二个层面能够继续保持锋利的切削,第二个层面失去作用,第三个层面能够继续工作。倒角面上设置的齿形槽与齿形面也能够在钻探切削中保持一定的锋利度,并且也能够有效的将切削产生的碎屑排出,提高了复合片的钻井效率等。

附图说明

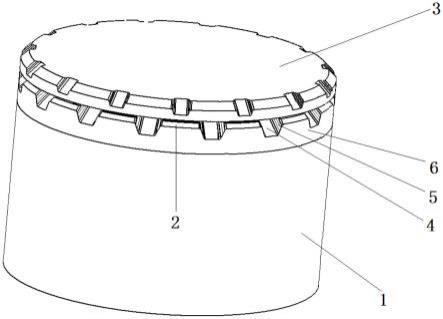

11.图1为本实用新型立体结构示意图;

12.图2为本实用新型侧视结构示意图;

13.图3为本实用新型俯视结构示意图。

14.图中:1、基体;2、倒角面;3、聚晶金刚石层;4、齿形槽;5、齿形面;6、层面。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.请参阅图1-3,本实用新型提供一种技术方案:一种高锋利多层倒角齿形金刚石复合片,包括基体1,基体1顶端设置有聚晶金刚石层3,所述聚晶金刚石层3上设置有层面6,层面6可以根据实际需要设置多层,在所述层面6的端面设置有倒角面2,所述倒角面2上设置有若干个齿形槽4,所述齿形槽4的坡面设置有齿形面5,工作时,基体1带动聚晶金刚石层3转动,层面6转动,通过倒角面2上的齿形槽4切削岩层,进行钻探,在钻探复杂的岩层中能连续保持较高的锋利度,提高切削速度,并且有效的将切削产生的碎屑排出,提高了复合片的钻井效率。

17.在一些具体的实施例中,层面6的层数可以为2层、3层、4层或者5层,根据实际工作环境需要钻探的地质状况设置,聚晶金刚石层3端面设置多个层面,能够在钻探复杂的岩层中一直保持较高的锋利度,提高切削速度以及切削效率,第一个层面6失去作用,第二层层面能够继续保持锋利的切削,第二个层面失去作用,第三个层面能够继续工作,以此类推。在本实施例中,所述层面6设置为两层,并且,把相邻两个所述层面6上的齿形槽4位置交错设置,使得各个层面6能够充分工作,进一步提高工作效率。

18.如图2所示,具体的,所述层面6的厚度l3为0.5mm—1.5mm。

19.具体的,所述倒角面2倒角尺寸为c0.1—c1.0。

20.具体的,所述倒角面2上齿形槽4槽口两边之间的宽度l1为0.5mm—5mm,齿形槽4内两个所述齿形面5之间的夹角α为10度—100度,齿形槽4的宽度与齿形面5夹角的设置能将切削下来的岩层向两侧引导,并促使切削下的岩层形成翻折,将产生的碎屑有效的排出,避免切削下的岩层卡住钻头。

21.具体的,所述齿形槽4的数量为3个—15个,在一些优选的实施例中,齿形槽4的数量为15个,这样能够充分排出产生的碎屑。

22.具体的,两个相邻所述层面的所述齿形槽4之间的间距l4为1mm—5mm。

23.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种高锋利多层倒角齿形金刚石复合片,包括基体(1),基体(1)顶端设置有聚晶金刚石层(3),其特征在于:所述聚晶金刚石层(3)上设置有至少两个层面(6),每个所述层面(6)的端面设置有倒角面(2),每个所述倒角面(2)上设置有若干个齿形槽(4),每个所述齿形槽(4)的坡面设置有齿形面(5),相邻两个所述层面(6)上的齿形槽(4)位置交错设置。2.根据权利要求1所述的一种高锋利多层倒角齿形金刚石复合片,其特征在于:所述层面(6)的数量为2层—5层,层面(6)的厚度l3为0.5mm—1.5mm。3.根据权利要求2所述的一种高锋利多层倒角齿形金刚石复合片,其特征在于:所述倒角面(2)倒角尺寸为c0.1—c1.0。4.根据权利要求3所述的一种高锋利多层倒角齿形金刚石复合片,其特征在于:所述倒角面(2)上齿形槽(4)槽口两边之间的宽度l1为0.5mm—5mm,齿形槽(4)内两个所述齿形面(5)之间的夹角α为10度—100度。5.根据权利要求4所述的一种高锋利多层倒角齿形金刚石复合片,其特征在于:所述齿形槽(4)的数量为3个—15个。6.根据权利要求5所述的一种高锋利多层倒角齿形金刚石复合片,其特征在于:两个相邻所述层面的所述齿形槽(4)之间的间距l4为1mm—5mm。

技术总结

本实用新型公开了一种高锋利多层倒角齿形金刚石复合片,包括基体,基体顶端设置有聚晶金刚石层,所述聚晶金刚石层上设置有至少两个层面,每个所述层面的端面设置有倒角面,每个所述倒角面上设置有若干个齿形槽,每个所述齿形槽的坡面设置有齿形面,相邻两个所述层面上的齿形槽位置交错设置。本实用新型,能够在钻探复杂的岩层中保持较高的锋利度,提高切削速度以及切削效率,第一个层面失去作用,第二个层面能够继续保持锋利的切削,第二个层面失去作用,第三个层面能够继续工作,倒角面上设置的齿形槽与齿形面也能够在钻探切削中保持一定的锋利度,并且也能够有效的将切削产生的碎屑排出,提高了复合片的钻井效率。提高了复合片的钻井效率。提高了复合片的钻井效率。

技术研发人员:刘效兵 陈卫民 林树忠

受保护的技术使用者:聊城市昌润复合材料有限公司

技术研发日:2021.11.18

技术公布日:2022/8/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1