一种穿越富水断层破碎带超前支护的自进式管棚的制作方法

本发明涉及一种穿越富水断层破碎带超前支护的自进式管棚,属于隧道工程施工。

背景技术:

1、近年来,随公路隧道建设规模不断增大,隧道管棚施工过程中遭遇软弱围岩、岩溶、断层破碎带等不良地质的情况越来越多,致使突水涌泥、隧道塌方等安全事故频发。大断面隧道在管棚施工过程中,传统的管棚施工方式不利于承受荷载,穿越断层破碎带时易发生塌方事故。常规的管棚施工是先将围岩体成孔后再将钢管顶入孔内,但是整个坍塌段的土体为松散体,无法施作管棚孔。因此,迫切需要一种集钻进、锚固、注浆为一体的自进式管棚可改善塌孔的问题,提高施工效率。

技术实现思路

1、本发明提供一种穿越富水断层破碎带超前支护的自进式管棚用来克服现有技术中传统管棚施工方式不利于承受荷载,穿越断层破碎带时易发生塌方的缺陷。

2、为了解决上述技术问题,本发明提供了如下的技术方案:

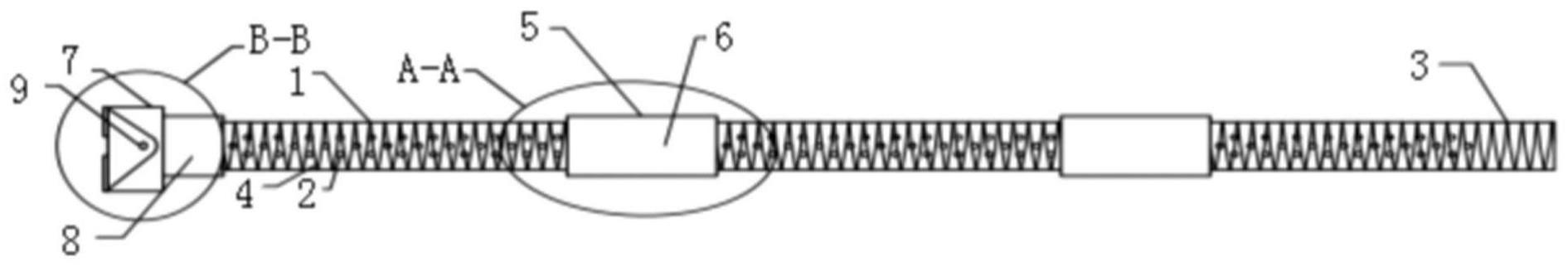

3、本发明公开了一种穿越富水断层破碎带超前支护的自进式管棚,包括钻头、自进式管棚连接头和钢管;所述钢管外壁全为钢管外螺纹,沿其管壁按梅花型布设注浆孔;自进式管棚连接头的两端为带有相同旋向的连接头内螺纹;自进式管棚连接头通过两端的连接头内螺纹与钢管的钢管外螺纹相连;钻头选用一次性高强度带孔洞的钻头,其内部带有与钢管相吻合的钻头内螺纹段。

4、进一步的,所述自进式管棚连接头的内径>钢管的外径,长度为16cm,连接头内螺纹中间段的厚度>连接头内螺纹两端的厚度;自进式管棚连接头两端的连接头内螺纹都为8cm,连接头内螺纹的中间段作为自进式管棚连接头与两端钢管拧紧时的终止限位,防止欠拧紧或者拧紧过度,确保三者既能可靠拧紧在一起,又能避免拧紧长度过大造成连接头的损坏,两个连接头内螺纹的长度相等,确保自进式管棚连接头与两端钢管的衔接长度相等,顶进过程中更加稳定。

5、进一步的,所述钢管采用外径φ89mm、壁厚8mm热轧无缝钢管加工,每节长2m,沿管壁打设纵向间距40cm,环向间距29cm,直径10mm,按梅花形布设注浆孔,尾部留≤1m的止浆段,确保钢管留有足够的长度与下一节钢管衔接。

6、进一步的,所述钻头为一次性高强度钻头,其内径>钢管外径,且内部带有与钢管相吻合的螺纹,通过钻头的内螺纹段与首节钢管的外螺纹段相连接,确保首节钢管能顺利的打入软弱围岩中。

7、进一步的,所述自进式管棚再通过潜孔钻机打设带钻头自进式管棚入岩,并通过自进式管棚尾端连接头续接钢管从而达到设计长度的富水断层破碎带自进式管棚施工方式。

8、进一步的,所述进浆管通过三通管接头连接水泥注浆管和水玻璃注浆管,确保浆液顺利注入管棚区域形成拱形超前支护,并且不发生堵管。

9、本发明所达到的有益效果是:用自进式超前管棚支护技术,解决了在软弱岩体内难以施作管棚导孔的问题,将钻孔与管棚顶进采用一道工序一次性完成,施工工效倍增,加快隧道坍塌治理施工进度,从而节约工期;此施工方式与传统的治理方式相比节约了施工材料,有节约资源的价值,大部分工作量采用机械作业,从而减少人工洞内工作量,降低安全风险,节约人工费和设备使用费,降低施工成本。

技术特征:

1.一种穿越富水断层破碎带超前支护的自进式管棚,其特征在于,包括钻头、自进式管棚连接头和钢管;

2.根据权利要求1所述的穿越富水断层破碎带超前支护的自进式管棚,其特征在于,所述自进式管棚连接头的两端为带有相同旋向的连接头内螺纹,所述自进式管棚连接头的内径>钢管的外径,长度为16cm,连接头内螺纹中间段的厚度>连接头内螺纹两端的厚度,自进式管棚连接头两端的连接头内螺纹都为8cm。

3.根据权利要求1所述的穿越富水断层破碎带超前支护的自进式管棚,其特征在于,所述钢管的外壁设有钢管外螺纹,其外径φ89mm、壁厚8mm,采用热轧无缝钢管加工,每节长2m,沿管壁打设纵向间距为40cm,环向间距为29cm,直径为10mm的注浆孔。

4.根据权利要求1所述的穿越富水断层破碎带超前支护的自进式管棚,其特征在于,所述钻头的内径>钢管的外径,且内部带有与钢管相吻合的螺纹,通过钻头的内螺纹段与首节钢管的外螺纹段相连接,确保首节钢管能顺利的打入软弱围岩中。

5.根据权利要求1所述的穿越富水断层破碎带超前支护的自进式管棚,其特征在于,所述自进式管棚连接头通过其两端的连接头内螺纹与钢管的钢管外螺纹配合旋接。

6.根据权利要求2所述的穿越富水断层破碎带超前支护的自进式管棚,其特征在于,所述连接头内螺纹的中间段作为自进式管棚连接头与两端钢管拧紧时的终止限位,防止欠拧紧或者拧紧过度,确保三者既能可靠拧紧在一起,又能避免拧紧长度过大造成连接头的损坏,两个连接头内螺纹的长度相等,确保自进式管棚连接头与两端钢管的衔接长度相等,顶进过程中更加稳定。

技术总结

本发明公开了一种穿越富水断层破碎带超前支护的自进式管棚,包括钻头、自进式管棚连接头和钢管,自进式管棚连接头安装在相邻的两个钢管之间,一次性高强度带孔洞的钻头安装在首节钢管的前端,沿钢管管壁按梅花型布设注浆孔,钢管的尾部留≤1m的止浆段,确保钢管留有与下一节钢管衔接的长度;用自进式超前管棚支护技术,解决了在软弱岩体内难以施作管棚导孔的问题,将钻孔与管棚顶进采用一道工序一次性完成,施工工效倍增,加快隧道坍塌治理施工进度,从而节约工期,此施工方式与传统的治理方式相比节约了施工材料,有节约资源的价值,大部分工作量采用机械作业,从而减少人工洞内工作量,降低安全风险,节约人工费和设备使用费,降低施工成本。

技术研发人员:李建勇,赖西生,喻义天,刘健,安相镇,解伟,薛增刚,张诺,丁海滨,蒋亚龙

受保护的技术使用者:中交二公局第三工程有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!