一种置换粘土层重塑矿柱力学环境的方法

本发明涉及采矿工程,具体涉及一种置换粘土层重塑矿柱力学环境的方法。

背景技术:

1、房柱采矿法是在一定条件下,矿块或采区内矿房和矿柱交替布置,回采矿房时留连续的或间断的规则矿柱,以维护顶板岩石。适用于开采矿岩稳固的倾角小于30°的水平或缓倾斜矿体,具有结构和回采工艺简单,采准切割工作量小,生产能力高,通风条件好,采矿成本低等优点,是当前最有效、应用最广泛的采矿方法之一。

2、但是随着开采深度的不断增加,开采环境也变得错综复杂,在赋存地质条件中往往存在粘土层等低强度地质环境,使得自然矿柱不能保留,从而影响了开采进度和安全高效生产,因此,如何提升矿柱的力学性能对保证顶板及上覆岩层的稳定性以及矿井的安全生产起着至关重要的作用。

技术实现思路

1、本发明克服了上述地质环境强度低不利条件的影响,提供一种置换粘土层重塑矿柱力学环境的方法,通过置换矿柱粘土层来重塑了矿柱力学环境,提高了矿柱的强度,保证了顶板及上覆岩层的稳定性。

2、为达到上述技术目的,本发明的技术方案提供一种置换粘土层重塑矿柱力学环境的方法,具体步骤如下:

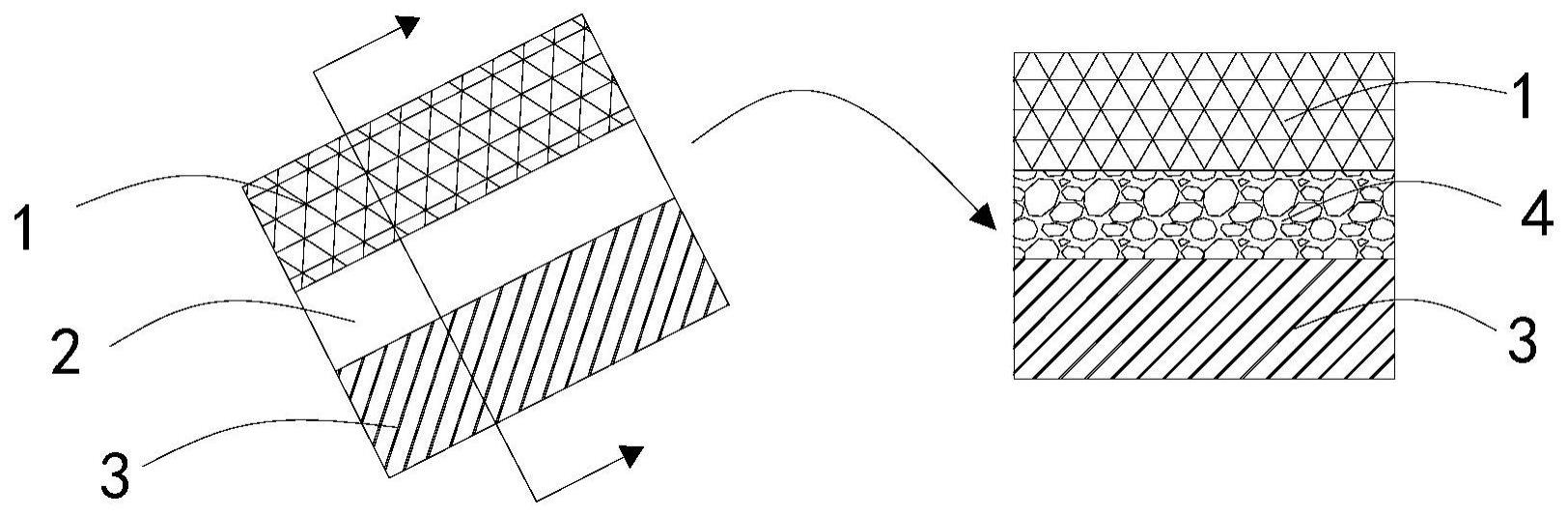

3、s1、针对一种含粘土层的矿柱,所述矿柱包括贫矿层、粘土层、富矿层,通过房柱采矿法系统对采场进行布置,沿矿体走向或倾向划分矿块,根据所述矿块布置矿房和矿柱,将所述矿柱划分为若干个区段,所述矿房的长度取决于运搬设备的有效运距;

4、s2、沿所述矿体走向掘进运输巷道,沿所述矿体倾向掘进安装采矿设备和辅助设备,并掘进切割上山与上水平中段巷道使之贯通形成通风系统,并将采下的矿石运走;

5、s3、将充填物料运至地表储料仓,所述充填物料包括骨料、沙料、水泥,井下建设移动式混凝土搅拌站,且在所述矿房回采过程中,预留所述矿柱,并使用采掘设备对所述矿柱的中间粘土层进行分步上山掘进,同时将所述充填物料定量配比,搅拌制备成混合加固体后,通过混凝土输送泵输送至采场,再对被掘进的所述粘土层进行条带式的人工矿柱填充,待充填的人工加固层凝固后对所述矿房进行分层开采,采矿顺序依次为先粘土,再富矿,后贫矿进行;

6、s4、掘进出的所述粘土层运送至旁边空采区,对所述空采区形成新支护,同时所述人工加固层经过凝固后,所述矿柱力学环境重塑,并在开采整个过程中保留连续的所述矿柱。

7、与现有技术相比,本申请的技术方案具有以下有益技术效果:

8、1、重塑矿体矿柱粘土层力学环境行为的房柱开采方法,可有效解决在采矿过程中粘土层强度不够,自然矿柱不能保留的问题,提高矿柱对顶板和上覆岩层的支撑力,同时还可以回采矿柱,既保证矿井的高效安全开采,同时经济成本较低,操作方法简单快速。

9、2、掘进出的粘土层通过运搬设备运送至旁边空采区,对所述空采区形成稳定的新支护,既节省了填充成本,同时也实现了无废处理废石。

技术特征:

1.一种置换粘土层重塑矿柱力学环境的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的置换粘土层重塑矿柱力学环境的方法,其特征在于,所述人工加固层经所述充填物料混合搅拌快速注入所述被掘进的粘土层后形成,且与所述贫矿层、富矿层组成一个整体,所述人工加固层置换所述粘土层时从上山上部往下注入填充。

3.根据权利要求2所述的置换粘土层重塑矿柱力学环境的方法,其特征于:所述人工加固层强度根据现场环境确定,包括所述碎石与所述稀混凝土砂浆的强度,以及所述人工加固层与所述矿柱上下矿层的粘结情况。

4.根据权利要求1所述的置换粘土层重塑矿柱力学环境的方法,其特征在于,所述矿柱为所述矿体的一部分,为保证人员安全及所述采场的稳定性而设置,所述粘土层力学性能较差,难以保证整个采区地稳定性。

5.根据权利要求1所述的置换粘土层重塑矿柱力学环境的方法,其特征在于,所述粘土层的置换过程迅速,所述辅助设备一边快速清理出所述粘土层,一边快速填充所述人工加固层,所述人工加固层需提前配置好。

6.根据权利要求1所述的置换粘土层重塑矿柱力学环境的方法,其特征在于,所述重塑力学环境过程仅置换所述粘土层,不改变贫矿和富矿的矿层,所述粘土层厚度为2-3m,所述矿柱底部采用平底底部结构。

7.根据权利要求1所述的置换粘土层重塑矿柱力学环境的方法,其特征在于,对所述矿房和所述矿柱进行回采工作时,所述矿体厚度小于2.5m,可以一次采全厚,所述矿体厚度在2.5-3m之间,可以一次采全厚,也可以分层开采,所述矿体厚度大于3m,可以分层开采。

8.根据权利要求1所述的置换粘土层重塑矿柱力学环境的方法,其特征在于,所述采掘设备包括掘进机和铲车,运送时使用所述运搬设备,所述运搬设备包括电耙,使用所述电耙运搬时,所述矿房的长度一般为40-60m,所述矿房的宽度一般根据所述矿体的厚度和顶板的稳固性确定,一般为8-20m,矿柱直径为3-7m,间距为5-8m。

9.根据权利要求1所述的置换粘土层重塑矿柱力学环境的方法,其特征在于,依据情况可对掘进出的被掘进的粘土层进行支护,所述人工加固层养护期为1-2个月,对所述矿柱支护包括顶板支护、锚杆支护或锚杆锚喷支护。

技术总结

本发明涉及一种置换粘土层重塑矿柱力学环境的方法,包括如下步骤:针对一种含粘土层的矿柱,矿柱包括贫矿层、粘土层、富矿层,通过采用碎石+稀混凝土砂浆置换粘土层部分,特点是不改变贫矿和富矿的矿层,仅置换粘土层部分。首先将充填骨料、沙料、水泥,汽车运至并储存于地表储料仓,并对矿柱粘土层分步上山掘进,充填物料经搅拌制备成均匀碎石充填料浆后,然后通过混凝土输送泵输送至采场,在被掘进的粘土层部位进行条带式的碎石混凝土人工矿柱施工,该方法建立在传统的房柱采矿法基础之上,采用人工加固层置换矿柱粘土层部分从而重塑矿柱力学环境,可有效解决矿体粘土层强度不够,自然矿柱不能保留的问题,达到安全高效的经济开采。

技术研发人员:张卫中,康钦容,吴倩倩,陈瑞红,陈清运,王孟来,何勤理,张满,吴菁萱,姬立杰,侯鹏伟,周凯,竺菁毓

受保护的技术使用者:武汉工程大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!