一种整体式内管双壁钻杆的制作方法

1.本实用新型涉及油气勘探开发过程中使用的双壁钻杆,特别是涉及一种整体式内管的双壁钻杆结构。

背景技术:

2.在石油、天然气以及地质、地热钻井作业中,经常会钻遇易漏地层,在该地层会造成钻井液漏失,从而给钻井作业会造成巨大的经济损失,同时也会给钻井作业带来巨大的难度。为了解决这个问题,人们研发了可建立内、外环空双层钻井液通道的特殊钻杆-双壁钻杆。双壁钻杆由内、外两层钻杆(称内层连接管和外层钻杆)所组成。内、外管之间构成环空间隙,是钻井液(或气体)的第一传输通道;内层连接管的内孔是钻井液的第二传输通道。每根双壁钻杆之间以外层钻杆的丝扣进行连接,形成钻杆柱,以传递扭矩、钻压并承受钻井液的压力。常规的双壁钻杆内管由管体和上、下接头组合而成,管体与上下接头采用螺纹连接或焊接的方式进行装配。因此,在螺纹连接或焊接处存在应力集中,影响内管的安全可靠性和使用寿命,如焊缝处的腐蚀与应力集中、螺纹连接处的密封性能与连接强度等,对内管的使用性能和安全产生不利影响。为此,本实用新型设计了一种整体式内管的双壁钻杆。

技术实现要素:

3.常规的双壁钻杆的内管与上下接头通常采用螺纹或焊接的方式进行装配,存在焊缝质量差,螺纹连接密封性和连接强度低,从而导致内管失效的风险。本实用新型的目的是为了克服上述风险,提高内管的整体完整性和安全性而设计的一种整体式内管双壁钻杆,通过对内管的整体式设计,有效提高了内管的整体完整性和安全性,降低了内管失效的风险,提高了双壁钻杆的使用寿命。

4.本实用新型的技术方案如下:

5.一种整体式内管双壁钻杆,包括外管、内管、卡箍,所述内管两侧分别设有坐挂台肩和扶正台肩,所述内管为整体式结构,所述管体两端的坐挂台肩和扶正台肩通过管体端模锻镦粗整体成型。

6.进一步的,所述外管包括管体、内螺纹接头和外螺纹接头,外管内螺纹接头内壁设置有与内管坐挂台肩相匹配的内台肩。

7.进一步的,所述外管内螺纹接头内壁设置有与卡箍匹配的卡箍槽。

8.进一步的,所述卡箍槽中心轴距内台肩中心轴的距离等于内管坐挂台肩的厚度。

9.进一步的,所述内管坐挂台肩上加工有均布的轴向贯穿的气体流通槽

10.优选的,流通槽的数量为4个,流通槽的周向宽度为1/6圆周。

11.进一步的,所述内管扶正台肩设置在内管的另一侧,扶正台肩的外径与外管内径差为0.2-0.4mm。

12.进一步的,所述内管扶正台肩上加工有均布的轴向贯穿的气体流通槽。

13.优选的,流通槽的数量为3个,流通槽的周向宽度为1/4圆周,呈120

°

扇形。

14.进一步的,所述内管扶正台肩侧管体内壁设置有密封槽,所述密封槽内设有密封圈。

15.优选的,密封槽个数为2个,匹配的密封圈为o型密封圈。

16.与现有技术相比,本实用新型具有以下有益效果:

17.本实用新型的整体式内管双壁钻杆,通过对内管的整体式设计,有效提高了内管的整体完整性和安全性,降低了内管失效的风险,提高了双壁钻杆的使用寿命。

附图说明

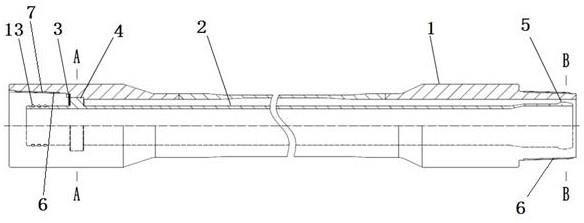

18.图1为本实用新型整体式内管双壁钻杆结构示意图。

19.图2为坐挂台肩和扶正台肩截面结构示意图。

20.图3为本实用新型整体式内管双壁钻杆局部放大示意图。

21.图4为坐挂台肩轴向截面结构示意图

22.其中,1

‑ꢀ

外管、2-内管、3-卡箍、4-坐挂台肩、5-扶正台肩、6-外螺纹、7-内螺纹、8-内台肩、9-卡箍槽、10-第一气体流通槽、11-第二气体流通槽、13-密封圈、14-第三气体流通槽14。

具体实施方式

23.为了更好的理解本实用新型的技术方案,下面结合附图对本实用新型实施例进行详细描述。

24.应当明确,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.在本实用新型实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本实用新型。在本实用新型实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

26.图1所示,一种整体式内管双壁钻杆,包括外管1、内管2、卡箍3,所述内管两侧分别设有坐挂台肩4和扶正台肩5,所述内管2为整体式结构,所述管体两端的坐挂台肩4和扶正台肩5通过管体端模锻镦粗整体成型。

27.图1所示,所述外管1两侧设有外螺纹6和内螺纹7,一侧的外螺纹6和另一侧的内螺纹7相互匹配螺纹连接。

28.图3所示,所述外管内螺纹6的接头处内壁设置有圆柱段内台肩8,所述圆柱段内台肩8的内径与内管坐挂台肩4的外径相匹配。

29.图3所示,所述外管内螺纹6的接头内壁圆柱段内台肩8上设置有与卡箍3匹配的卡箍槽9。

30.图3所示,所述卡箍槽9中心轴距内台肩8中心轴的距离等于内管2坐挂台肩4的厚度。

31.图2所示,内管2坐挂台肩4上加工有均布的轴向贯穿的第一气体流通槽10,所述第一气体流通槽10的数量为4个,周向宽度为1/6圆周。

32.图1所示,所述扶正台肩5与坐挂台肩4位于内管2两侧端部,所述扶正台肩5的外径

与外管1内径差为0.2-0.4mm,轴向厚度为10-15mm。

33.图2所示,内管2扶正台肩5上加工有均布的轴向贯穿的第二气体流通槽11,所述第二气体流通槽11的数量为3个,所述第二气体流通槽11的周向宽度为1/4圆周,呈120

°

扇形。

34.图1,图2所示,所述坐挂台肩4一侧内管2管体外壁设置有密封槽12,所述密封槽12的个数为2-3个,所述密封槽12内设有密封圈13。

35.图4所示,所述内管2坐挂台肩4上均布的轴向贯穿设有第三气体流通槽14,加工成此种类型。

36.本实用新型的整体式内管双壁钻杆,通过对内管的整体式设计,有效提高了内管的整体完整性和安全性,降低了内管失效的风险,提高了双壁钻杆的使用寿命。

技术特征:

1.一种整体式内管双壁钻杆,包括外管、内管、卡箍,其特征在于:所述内管两侧分别设有坐挂台肩和扶正台肩,所述内管为整体式结构,所述内管两端的坐挂台肩和扶正台肩通过管体端模锻镦粗整体成型。2.根据权利要求1所述的一种整体式内管双壁钻杆,其特征在于:所述外管两侧设有外螺纹和内螺纹,一侧的外螺纹和另一侧的内螺纹相互匹配螺纹连接。3.根据权利要求2所述的一种整体式内管双壁钻杆,其特征在于:所述外管内螺纹的接头处内壁设置有圆柱段内台肩,圆柱段内台肩的内径与内管坐挂台肩的外径相匹配。4.根据权利要求3所述的一种整体式内管双壁钻杆,其特征在于:所述外管内螺纹的接头内壁圆柱段内台肩上设置有与卡箍匹配的卡箍槽。5.根据权利要求4所述的一种整体式内管双壁钻杆,其特征在于:所述卡箍槽中心轴距内台肩中心轴的距离等于内管坐挂台肩的厚度。6.根据权利要求1所述的一种整体式内管双壁钻杆,其特征在于:内管坐挂台肩上加工有均布的轴向贯穿的第一气体流通槽。7.根据权利要求6所述的一种整体式内管双壁钻杆,其特征在于:所述第一气体流通槽的数量为4个,周向宽度为1/6圆周。8.根据权利要求1所述的一种整体式内管双壁钻杆,其特征在于:所述扶正台肩与坐挂台肩位于内管两侧端部,所述扶正台肩的外径与外管内径差为0.2~0.4mm,轴向厚度为10~15mm。9.根据权利要求1所述的一种整体式内管双壁钻杆,其特征在于:内管扶正台肩上加工有均布的轴向贯穿的第二气体流通槽。10.根据权利要求1所述的一种整体式内管双壁钻杆,其特征在于:所述坐挂台肩侧管体外壁设置有密封槽,所述密封槽内设有密封圈。

技术总结

本实用新型公开了一种整体式内管双壁钻杆,涉及石油勘探技术领域,包括外管、内管、卡箍,所述内管两侧分别设有坐挂台肩和扶正台肩,所述内管为整体式结构,所述管体两端的坐挂台肩和扶正台肩通过管体端模锻镦粗整体成型,本实用新型的整体式内管双壁钻杆,通过对内管的整体式设计,有效提高了内管的整体完整性和安全性,降低了内管失效的风险,提高了双壁钻杆的使用寿命。壁钻杆的使用寿命。壁钻杆的使用寿命。

技术研发人员:赵向坤 张献才 纪淑妍 吴新伟 张海洋 宋丽明

受保护的技术使用者:山东威玛装备科技股份有限公司

技术研发日:2022.05.12

技术公布日:2022/9/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1