一种隧道衬砌伸缩变径式模板台车装置的制作方法

本技术涉及隧道衬砌模板台车,尤其是一种隧道衬砌伸缩变径式模板台车装置。

背景技术:

1、目前,隧道衬砌需要通过模板台车进行混凝土浇筑施工,由于现有的模板台车通常为固 定的半径和高度,固定半径和高度的模板台车通过一次施工完成后,需要进行拆解、保养、 入库,等待再次的相同半径和高度的隧道衬砌施工,如果没有相同半径和高度的隧道衬砌施 工,只能长期库存至报废处理,库存期间占用仓库的空间较大,造成了大量的施工设备和经 济的浪费,给企业造成较大的损失;鉴于上述的诸多原因,现提出一种隧道衬砌伸缩变径式 模板台车装置。

技术实现思路

1、本实用新型的目的是为了克服隧道衬砌施工的模板台车通过为固定的半径和高度,固定 半径和高度的模板台车通过一次施工完成后,如果没有相同半径和高度的隧道衬砌施工,只 能长期库存至报废处理,库存期间占用仓库的空间较大,造成了大量的施工设备和经济的浪 费,给企业造成较大的损失;现通过合理的设计,提供一种隧道衬砌伸缩变径式模板台车装 置;本实用新型为伸缩变径式的模板台车,将模板台车顶模分割为多块模板,顶部对接模板 为分段拼接,顶部对接模板分段块模板之间通过铰接连接调整顶部模板的弧形角度,模板变 半径通过各模板之间的液压油缸和丝杆来调节实现变径;变径模板台车的支撑门架采用伸缩 的门架,门架的升降通过升降立柱的伸缩进行高度的调整,门架的半径通过门架伸缩横梁的 伸缩进行半径的调整;本实用新型通过门架、顶部模板、侧模板的调整进行模板支撑,能够 适应半径伸缩范围之间的隧道衬砌施工,提高模板台车使用率,节省仓库的占用,降低施工 设备的成本投入和经济的浪费,节能减排,为企业提高较大的收入。

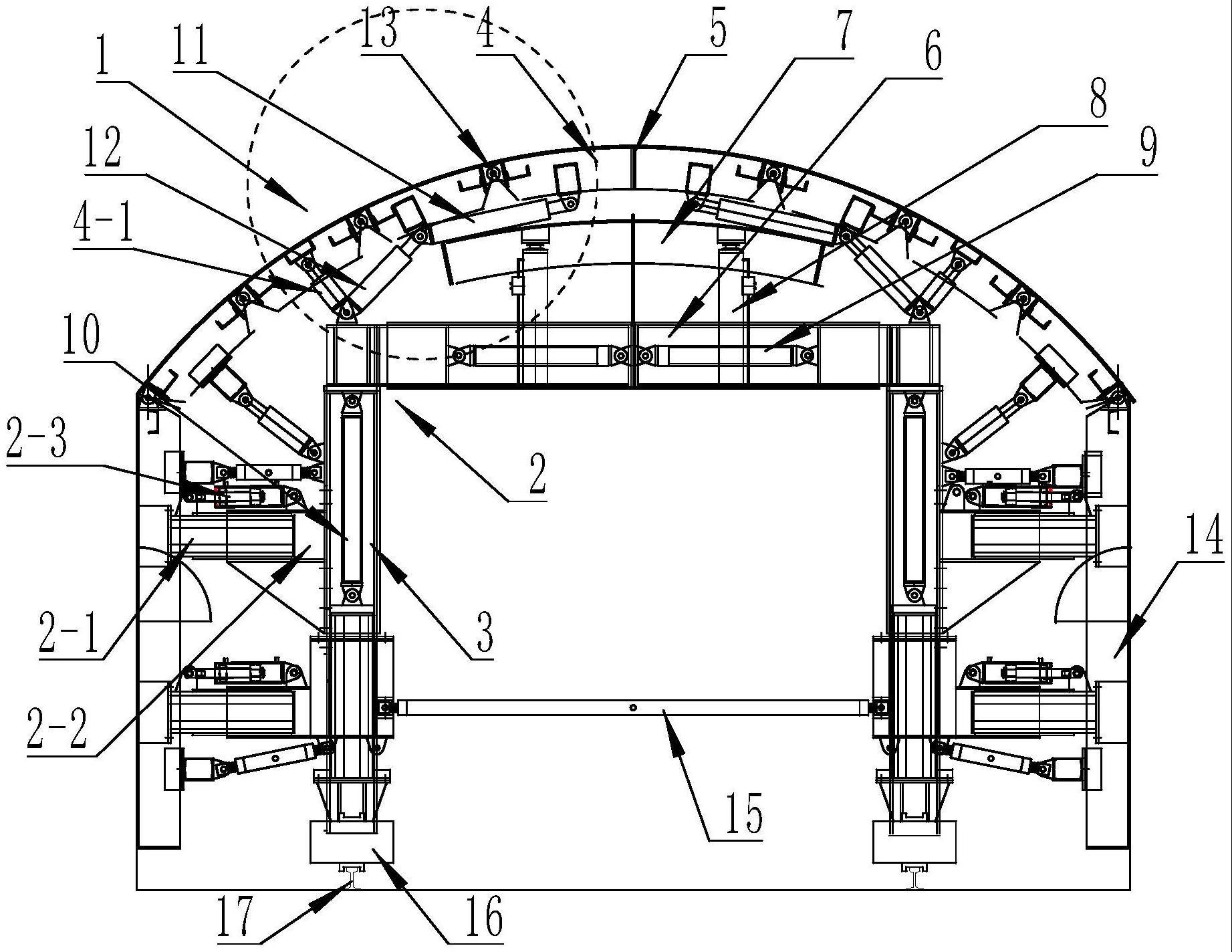

2、本实用新型为了实现上述目的,采用如下技术方案,一种隧道衬砌伸缩变径式模板台车 装置,是由:变径模板台车、半径伸缩门架、侧模悬臂内套管臂、侧模悬臂外套管座,悬臂 套管油缸、升降立柱、立柱内套管、立柱外套管、顶部对接模板、模板支撑油缸、模板扩展 接缝、门架伸缩横梁、横梁外套管、横梁内套管、顶部扩展模板、加宽模板油缸、横梁油缸、 立柱油缸、变角油缸、变角支撑油缸、铰耳、侧模板、加高侧模板、第一立柱定位丝杆、第二立柱定位丝杆、行走机构、行走轨道、底梁、纵梁、伸缩支撑架构成;变径模板台车两端 中部设置一对半径伸缩门架,一对半径伸缩门架两侧顶部对称设置两根纵梁,一对半径伸缩门架两侧下部之间对称设置两根底梁,底梁与纵梁之间均布伸缩支撑架,一对半径伸缩门架 与底梁、纵梁设置为变径模板台车支撑的框形架体;框形架体两侧对称设置一对侧模板或一 对加高侧模板,加高侧模板的高度对应变径模板台车扩展的高度设置,一对侧模板或一对加 高侧模板的上端之间设置为顶部对接模板;半径伸缩门架两侧设置一对升降立柱,一对升降 立柱下端设置一对行走机构,一对行走机构与地面之间纵向设置一对行走轨道;一对升降立 柱下部之间设置分别设置第一立柱定位丝杆或第二立柱定位丝杆;

3、一对升降立柱上端分别设置门架伸缩横梁,门架伸缩横梁中部设置为横梁外套管,横梁 外套管中两端对称设置一对横梁内套管;门架伸缩横梁中心设置油缸隔板,一对横梁内套管 中设置油缸杆隔板,油缸隔板两侧分别与一对横梁内套管的油缸杆隔板之间分别设置一对横 梁油缸;门架伸缩横梁一侧分别设置一对加宽模板油缸,一对加宽模板油缸上端设置顶部扩 展模板,顶部扩展模板的长度对应变径模板台车扩展宽度设置;

4、半径伸缩门架的升降立柱上部设置为升降套管,升降立柱上端设置为立柱内套管,立柱 内套管外侧设置为立柱外套管,立柱外套管上端的顶板与立柱内套管下端的底板之间设置立 柱油缸;

5、半径伸缩门架的立柱外套管两侧与一对侧模板或一对加高侧模板之间设置一对侧模悬 臂外套管座,侧模悬臂外套管座中分别设置为侧模悬臂内套管臂;侧模悬臂外套管座与侧模 悬臂内套管臂的上面设置悬臂套管油缸,悬臂套管油缸的缸体后端与侧模悬臂外套管座之间 设置一对铰耳,一对铰耳孔中设置销轴,悬臂套管油缸的缸杆前端与侧模悬臂内套管臂之间 设置一对铰耳,一对铰耳孔中设置销轴;

6、顶部对接模板设置为拱形的分段拼接模板,分段拼接模板的纵向分别预留接缝,接缝两 侧之间均布设置铰耳,铰耳孔中对穿设置销轴;分段拼接模板内侧的接缝之间分别设置变角 油缸,分段拼接模板两端的接缝之间分别设置变角支撑油缸,横梁内套管两端上面与顶部对 接模板之间设置模板支撑油缸;顶部对接模板顶部预留模板扩展接缝,模板扩展接缝之间或 设置顶部扩展模板。

7、有益效果:本实用新型为伸缩变径式的模板台车,将模板台车顶模分割为多块模板,顶 部对接模板为分段拼接,顶部对接模板分段块模板之间通过铰接连接调整顶部模板的弧形角 度,模板变半径通过各模板之间的液压油缸和丝杆来调节实现变径;

8、变径模板台车的支撑门架采用伸缩的门架,门架的升降通过升降立柱的伸缩进行高度的 调整,门架的半径通过门架伸缩横梁的伸缩进行半径的调整;

9、本实用新型通过门架、顶部模板、侧模板的调整进行模板支撑,能够适应半径伸缩范围 之间的隧道衬砌施工,提高模板台车使用率,节省仓库的占用,降低施工设备的成本投入和 经济的浪费,节能减排,为企业提高较大的收入。

技术特征:

1.一种隧道衬砌伸缩变径式模板台车装置,是由:变径模板台车(1)、半径伸缩门架(2)、侧模悬臂内套管臂(2-1)、侧模悬臂外套管座(2-2),悬臂套管油缸(2-3)、升降立柱(3)、立柱内套管(3-1)、立柱外套管(3-2)、顶部对接模板(4)、模板支撑油缸(4-1)、模板扩展接缝(5)、门架伸缩横梁(6)、横梁外套管(6-1)、横梁内套管(6-2)、顶部扩展模板(7)、加宽模板油缸(8)、横梁油缸(9)、立柱油缸(10)、变角油缸(11)、变角支撑油缸(12)、铰耳(13)、侧模板(14)、加高侧模板(14-1)、第一立柱定位丝杆(15)、第二立柱定位丝杆(15-1)、行走机构(16)、行走轨道(17)、底梁(18)、纵梁(19)、伸缩支撑架(20)构成;其特征在于:变径模板台车(1)两端中部设置一对半径伸缩门架(2),一对半径伸缩门架(2)两侧顶部对称设置两根纵梁(19),一对半径伸缩门架(2)两侧下部之间对称设置两根底梁(18),底梁(18)与纵梁(19)之间均布伸缩支撑架(20),一对半径伸缩门架(2)与底梁(18)、纵梁(19)设置为变径模板台车(1)支撑的框形架体;框形架体两侧对称设置一对侧模板(14)或一对加高侧模板(14-1),加高侧模板(14-1)的高度对应变径模板台车(1)扩展的高度设置,一对侧模板(14)或一对加高侧模板(14-1)的上端之间设置为顶部对接模板(4);半径伸缩门架(2)两侧设置一对升降立柱(3),一对升降立柱(3)下端设置一对行走机构(16),一对行走机构(16)与地面之间纵向设置一对行走轨道(17);一对升降立柱(3)下部之间设置分别设置第一立柱定位丝杆(15)或第二立柱定位丝杆(15-1)。

2.根据权利要求1所述的一种隧道衬砌伸缩变径式模板台车装置,其特征在于:一对升降立柱(3)上端分别设置门架伸缩横梁(6),门架伸缩横梁(6)中部设置为横梁外套管(6-1),横梁外套管(6-1)中两端对称设置一对横梁内套管(6-2);门架伸缩横梁(6)中心设置油缸隔板,一对横梁内套管(6-2)中设置油缸杆隔板,油缸隔板两侧分别与一对横梁内套管(6-2)的油缸杆隔板之间分别设置一对横梁油缸(9);门架伸缩横梁(6)一侧分别设置一对加宽模板油缸(8),一对加宽模板油缸(8)上端设置顶部扩展模板(7),顶部扩展模板(7)的长度对应变径模板台车(1)扩展宽度设置。

3.根据权利要求1所述的一种隧道衬砌伸缩变径式模板台车装置,其特征在于:半径伸缩门架(2)的升降立柱(3)上部设置为升降套管,升降立柱(3)上端设置为立柱内套管(3-1),立柱内套管(3-1)外侧设置为立柱外套管(3-2),立柱外套管(3-2)上端的顶板与立柱内套管(3-1)下端的底板之间设置立柱油缸(10)。

4.根据权利要求1所述的一种隧道衬砌伸缩变径式模板台车装置,其特征在于:半径伸缩门架(2)的立柱外套管(3-2)两侧与一对侧模板(14)或一对加高侧模板(14-1)之间设置一对侧模悬臂外套管座(2-2),侧模悬臂外套管座(2-2)中分别设置为侧模悬臂内套管臂(2-1);半径伸缩门架(2)下部两侧与一对侧模板(14)或一对加高侧模板(14-1)之间设置一对侧模悬臂外套管座(2-2),侧模悬臂外套管座(2-2)中分别设置为侧模悬臂内套管臂(2-1);侧模悬臂外套管座(2-2)与侧模悬臂内套管臂(2-1)的上面设置悬臂套管油缸(2-3),悬臂套管油缸(2-3)的缸体后端与侧模悬臂外套管座(2-2)之间设置一对铰耳,一对铰耳控制设置销轴,悬臂套管油缸(2-3)的缸杆前端与侧模悬臂内套管臂(2-1)之间设置一对铰耳,一对铰耳控制设置销轴。

5.根据权利要求1所述的一种隧道衬砌伸缩变径式模板台车装置,其特征在于:顶部对接模板(4)设置为拱形的分段拼接模板,分段拼接模板的纵向分别预留接缝,接缝两侧之间均布设置铰耳(13),铰耳(13)孔中对穿设置销轴;分段拼接模板内侧的接缝之间分别设置变角油缸(11),分段拼接模板两端的接缝之间分别设置变角支撑油缸(12),横梁内套管(6-2)两端上面与顶部对接模板(4)之间设置模板支撑油缸(4-1);顶部对接模板(4)顶部预留模板扩展接缝(5),模板扩展接缝(5)之间或设置顶部扩展模板(7)。

技术总结

一种隧道衬砌伸缩变径式模板台车装置,变径模板台车两侧设置一对侧模板,侧模板的上端之间设置为顶部对接模板;一对升降立柱上端分别设置门架伸缩横梁中部设置为横梁外套管,横梁外套管两端对称设置一对横梁内套管、横梁油缸;门架伸缩横梁一侧分别设置一对加宽模板油缸,一对加宽模板油缸上端设置顶部扩展模板;升降立柱上部设置中设置立柱油缸;顶部对接模板设置为拱形的分段拼接模板,分段拼接模板的接缝两侧之间的铰耳孔中对穿设置销轴;本技术为伸缩变径式的模板台车,将模板分段拼接,模板之间的液压油缸和丝杆来调节实现变径,能够适应半径伸缩范围之间的隧道衬砌施工,节能减排,为企业提高较大的收入。

技术研发人员:黄高飞,程朝亮,程朝申,索银奎,肖映斌,亢国兴

受保护的技术使用者:洛阳高飞桥隧机械有限公司

技术研发日:20220521

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!