新型柱塞泡排一体化系统的制作方法

1.本实用新型涉及石油与天然气开发领域,特别是指一种新型柱塞泡排一体化系统。

背景技术:

2.如今石油与天然气开发生产过程中,越来越多的气井进入低压低产阶段,气量已无法达到其临界携液流量,导致井底积液气井无法生产。目前国内为延长气井生产周期,延缓其自然递减率,主要采用柱塞、泡排等手段。然而传统的柱塞气举与泡排技术只能选择一项使用,且存在选择后该井不适用等情况。

技术实现要素:

3.本实用新型提出一种新型柱塞泡排一体化系统,能够对泡沫排水和柱塞气举进行一体化联作规范管理,使柱塞的运行及泡排的加注量更加科学,更能适应不同的井况。

4.本实用新型的技术方案是这样实现的:一种新型柱塞泡排一体化系统,包括柱塞气举系统和泡沫排水系统,以及连接柱塞气举系统和泡沫排水系统的控制器,所述泡沫排水系统包括起泡剂罐、消泡剂罐和高压泵组,所述高压泵组由控制器连接控制,并对起泡剂罐和消泡剂罐加注;所述柱塞气举系统包括油管、柱塞块、卡定装置和柱塞电动阀,所述卡定装置固定设置在油管底部,柱塞块滑动设置在油管内,油管顶端设有压力传感器和柱塞电动阀;所述压力传感器和柱塞电动阀由控制器连接和控制。

5.作为优选,所述油管顶端设有七号阀和八号阀,七号阀上方加装有柱塞流程和柱塞防喷管,八号阀连接外输管线,柱塞防喷管和外输管线之间设有柱塞双通道管线,柱塞电动阀设置在柱塞双通道管线上。

6.作为优选,所述柱塞防喷管上设有一个压力传感器,压力传感器通过信号线连接到控制器。

7.作为优选,所述高压泵组为可远程调节的液压隔膜计量泵。

8.作为优选,所述柱塞块为柱状柱塞,尺寸与油管内壁匹配,卡定装置为柱塞卡定器,柱塞卡定器选用卡瓦式卡定器。

9.作为优选,所述柱塞块为柱状柱塞,尺寸与油管内壁匹配,所述卡定装置为接箍。

10.作为优选,所述油管外设有对其起保护作用的套管。

11.作为优选,所述压力传感器为至少两个,其中一个设置在,油管上方第一个阀门处,与套管上边沿相邻。

12.与现有技术相比,本实用新型的优点在于:为延长气井生产周期、节约开采成本,开发此项技术针对泡沫排水和柱塞气举进行一体化联作规范管理,使柱塞的运行及泡排的加注量更加科学,更能适应不同的井况。

附图说明

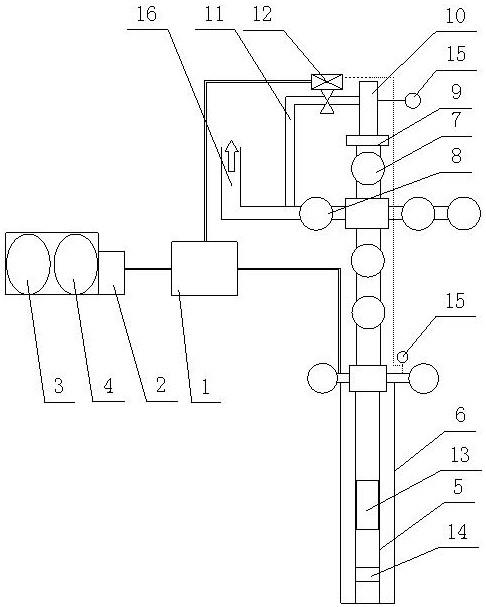

13.图1为本实用新型的结构示意图;

14.图2为本实用新型实施方式的流程图。

15.图中:1、控制器;2、高压泵组;3、起泡剂罐;4、消泡剂罐;5、油管;6、套管;7、七号阀;8、八号阀;9、柱塞流程;10、柱塞防喷管;11、柱塞双通道管线;12、柱塞电动阀;13、柱状柱塞;14、卡定装置;15、压力传感器;16、外输管线。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.实施例:参见图1和图2,一种新型柱塞泡排一体化系统,采用了柱塞气举与泡沫排水采气联作工艺方法,使用控制器1对泡排及柱塞系统的整体参数进行优化,通过柱塞气举工艺与泡沫排水工艺联作,从而增加排水效果,两者通过控制器1统领调节,以达到增加排水采气效果的目的;当气井井筒内部出现积液或气液滑脱程度增大时,该井的生产特征也随之发生改变,控制器1通过实际油套压差与正常油套压差的关系计算出井筒积液量,从而调整对应泡沫排水的加注量以及柱塞的运行周期。

18.控制器1通过控制线连接到高压泵组2和柱塞电动阀12,以及柱塞气举系统的其他阀门,压力传感器15通过信号线连接到控制器1。控制线包括信号线和动力电源线。

19.柱塞气举部分:在油管5设定位置下入卡定装置14,卡定装置14为接箍或卡瓦式卡定器,将井口七号阀7上端法兰盘卸下替换为柱塞流程9,投入柱塞通过新安装柱塞流程9进行生产,并通过控制器1调节柱塞电动阀1212从而控制该井的开关井时间。

20.2.泡沫排水部分:使用高压泵组2即液压隔膜计量泵对消泡剂罐4及起泡剂罐进行加注,通过控制器1计算后得出对应加注量后自动调整加注速度。

21.3.控制器1:

22.采集数据:井口安装油压及套压的压力传感器15、柱塞的运行状况。

23.数据计算:以该井在无产水、井底无积液的情况下的油套压差定义为正常油套压差,并与实际情况下的油套压差对比,以判断井筒内是否积液以及积液情况。

24.柱塞部分选用常规柱塞工具,坐放卡定器于井下斜深40-65

°

,确认坐放到位不会发生位移;井口流程在现场测量后进行定制,七号阀7上端加装柱塞防喷管10,并在防喷管上连接柱塞双通道管线11,使用电动阀控制柱塞的运行;选用适合该井油管5的柱塞,常规使用柱状柱塞13即可;采气树油管5及套管6部分加装对应的压力传感器15,并通过信号线将数据传回控制器1。

25.七号阀7负责对油管5上方柱塞防喷管10的控制,八号阀8责对油管5侧方外输管线16的控制。

26.泡排部分选用500-1000l常压罐,使用高压泵组2即液压隔膜计量泵泵注,并连接控制器1,控制器1使用传回的油压套压进行井底压力及液柱高度计算,并于每个柱塞周期调整起泡剂罐3和消泡剂罐4的加注量,使柱塞能够正常运行,增加排水效果。

27.本实用新型提供了一种柱塞泡排一体化控制系统,柱塞部分采用常规柱塞流程9即可,泡排部分使用可远程调节的液压隔膜计量泵进行泵注,并将两者的控制信号一同接入到控制器1内部;通过控制器1采集后的实时数据,经过内部计算后,对该井进行智能化调整;采集数据主要包括:井口实时油压、套压、单井产气量、产水量、柱塞上行时间等;通过系统内部计算后得出对应柱塞制度及加注量。

28.井底液柱计算方式:以该井在无产水、井底无积液的情况下的油套压差定义为正常油套压差,并与实际情况下的油套压差对比,以判断井筒内是否积液以及积液情况。对于正常油套压差的计算,假设气井无井底积液与无气液滑脱条件下,即井筒处于连续携液稳定流动状态下,采用环空静气柱cullender smith计算方法计算环空井底压力,再利用气液两相管流压降模型从油管5计算井底压力,将两种方法计算的井底压力值进行对比,预测气井井口正常油套压差。具体计算流程如图2所示。

29.根据泡排剂最佳有效使用浓度指标,结合气井最大日产水量即自然产水量和井筒积液量,计算单次泡排使用量。一次性作业后,根据气井产水、产气、油套压差稳定时间确定泡排加注周期。根据油套压恢复情况及产量变化情况来确定柱塞的运行周期,并于泡排周期相结合,整合出适应该井的柱塞泡排运行情况。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种新型柱塞泡排一体化系统,包括柱塞气举系统和泡沫排水系统,以及连接柱塞气举系统和泡沫排水系统的控制器,其特征在于:所述泡沫排水系统包括起泡剂罐、消泡剂罐和高压泵组,所述高压泵组由控制器连接控制,并对起泡剂罐和消泡剂罐加注;所述柱塞气举系统包括油管、柱塞块、卡定装置和柱塞电动阀,所述卡定装置固定设置在油管底部,柱塞块滑动设置在油管内,油管顶端设有压力传感器和柱塞电动阀;所述压力传感器和柱塞电动阀由控制器连接和控制。2.根据权利要求1所述的新型柱塞泡排一体化系统,其特征在于:所述油管顶端设有七号阀和八号阀,七号阀上方加装有柱塞流程和柱塞防喷管,八号阀连接外输管线,柱塞防喷管和外输管线之间设有柱塞双通道管线,柱塞电动阀设置在柱塞双通道管线上。3.根据权利要求2所述的新型柱塞泡排一体化系统,其特征在于:所述柱塞防喷管上设有一个压力传感器,压力传感器通过信号线连接到控制器。4.根据权利要求3所述的新型柱塞泡排一体化系统,其特征在于:所述高压泵组为可远程调节的液压隔膜计量泵。5.根据权利要求4所述的新型柱塞泡排一体化系统,其特征在于:所述柱塞块为柱状柱塞,尺寸与油管内壁匹配,卡定装置为柱塞卡定器,柱塞卡定器选用卡瓦式卡定器。6.根据权利要求4所述的新型柱塞泡排一体化系统,其特征在于:所述柱塞块为柱状柱塞,尺寸与油管内壁匹配,所述卡定装置为接箍。7.根据权利要求4或5所述的新型柱塞泡排一体化系统,其特征在于:所述油管外设有对其起保护作用的套管。8.根据权利要求7所述的新型柱塞泡排一体化系统,其特征在于:所述压力传感器为至少两个,其中一个设置在,油管上方第一个阀门处,与套管上边沿相邻。

技术总结

本实用新型提出了一种新型柱塞泡排一体化系统,包括柱塞气举系统和泡沫排水系统,以及连接柱塞气举系统和泡沫排水系统的控制器,所述泡沫排水系统包括起泡剂罐、消泡剂罐和高压泵组,所述高压泵组由控制器连接控制,并对起泡剂罐和消泡剂罐加注;所述柱塞气举系统包括油管、柱塞块、卡定装置和柱塞电动阀,所述卡定装置固定设置在油管底部,柱塞块滑动设置在油管内,油管顶端设有压力传感器和柱塞电动阀;所述压力传感器和柱塞电动阀由控制器连接和控制。本实用新型的优点在于:为延长气井生产周期、节约开采成本,开发此项技术针对泡沫排水和柱塞气举进行一体化联作规范管理,使柱塞的运行及泡排的加注量更加科学,更能适应不同的井况。同的井况。同的井况。

技术研发人员:贺长盛 张靖雨 梁瑶德 李衍 张珂涵

受保护的技术使用者:成都铭鉴知源油田工程科技有限公司

技术研发日:2022.07.05

技术公布日:2022/12/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1