一种TBM钢拱架拼装的自动调位运输机构的制作方法

本技术涉及一种tbm钢拱架拼装的自动调位运输机构及其运输钢拱架的方法,属于tbm钢拱架安装。

背景技术:

1、随着地下工程迅猛发展,tbm法在隧洞工程中获得了广泛应用,其中敞开式tbm的应用范围最广。敞开式tbm在工程施工中,遇到的地质情况越来越复杂,相应的初期支护工作量越来越大。钢拱架拼装支护是敞开式tbm隧洞施工过程中非常重要的一道工序,在ⅳ、ⅴ类围岩下支护作业占总施工时间的80%以上。

2、目前tbm钢拱架的拼装实现了人工机械作业,而拼装运输完全依靠人工作业,由于钢拱架质量重、尺寸大,造成施工人员作业强度高、作业风险大,受人工操作影响,钢拱架拼装运输效率低下,导致施工成本增加、工期延长。

技术实现思路

1、本实用新型提供一种tbm钢拱架拼装的自动调位运输机构及其运输钢拱架的方法。

2、本实用新型解决上述技术问题所采用的技术方案为:

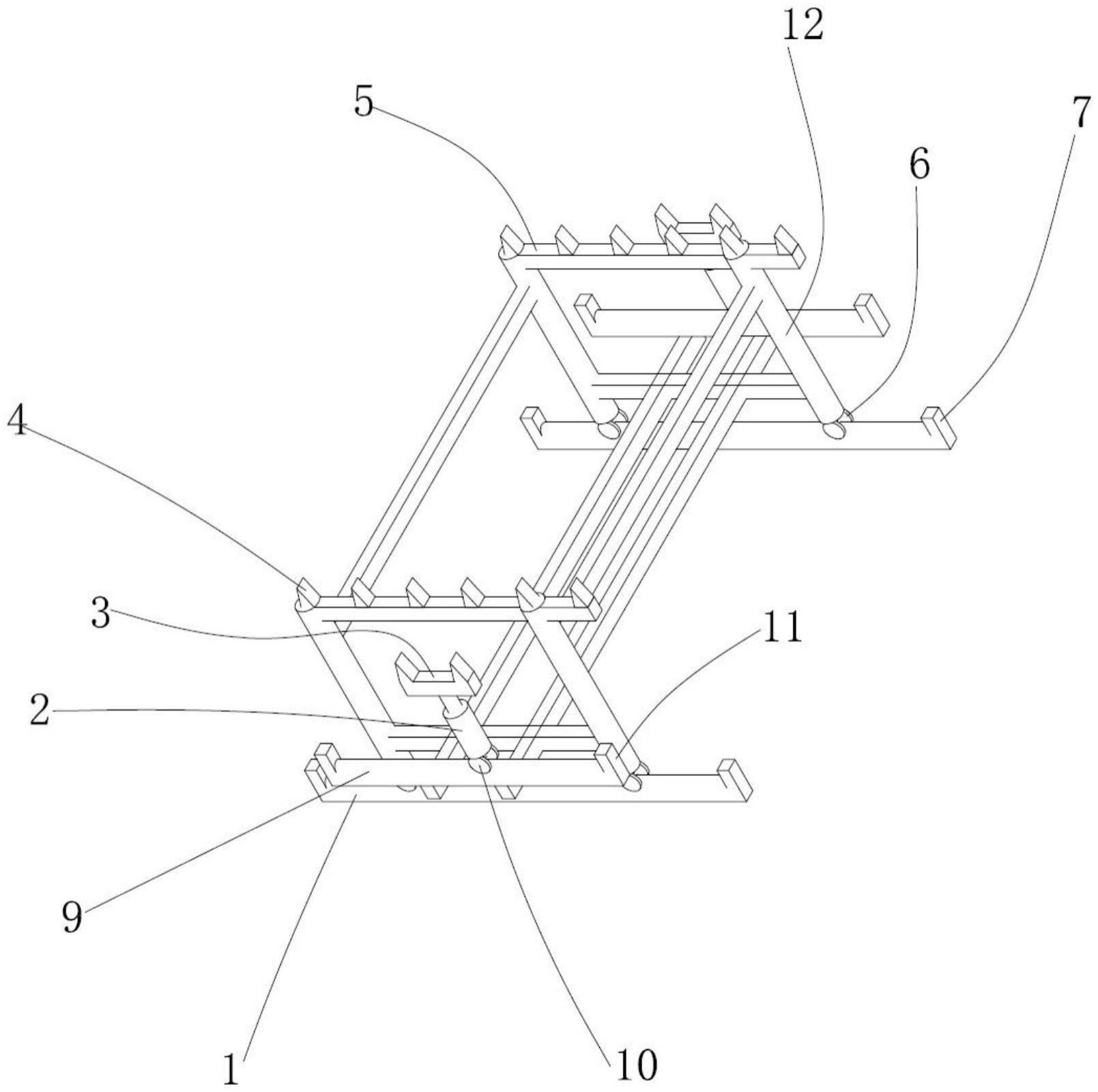

3、一种tbm钢拱架拼装的自动调位运输机构,包括固定轨道,固定轨道支撑设置有支撑梁,所述支撑梁的顶部设置有存放梁,所述支撑梁的底部设置有第二行走轮,所述第二行走轮位于固定轨道上并且能够在固定轨道上行进,所述存放梁上设置有多个定位齿,所述支撑梁上设置有调位轨道;调位轨道上设置有调位装置,所述调位装置由第一行走轮、举升油缸和调位架组成,调位架安装在举升油缸的顶部,举升油缸的底部设置有第一行走轮,调位装置通过第一行走轮在调位轨道上行走。

4、优选为,所述固定轨道的末端设置有第一限位桩,所述第一限位桩能够限定运输机构的行程,调位轨道的两端设置有第二限位桩,第二限位桩能够限定调位装置的行程。

5、优选为,所述调位架设有2个定位齿,可放置1节钢拱架。

6、优选为,所述固定轨道最前端为钢拱架拼装区,最后端为钢拱架装车区。

7、优选为,所述调位装置通过液压油缸或电动马达驱动。

8、tbm钢拱架拼装的自动调位运输机构运输钢拱架的方法,包括以下步骤:

9、s1、运输机构行走至装车区;

10、s2、将1榀钢拱架按拼装顺序依次放置于运输机构的存放梁上;运输机构将每榀钢拱架从装车区运送至拼装区,每节钢拱架按拼装顺序由前往后放置于存放梁上,位于相邻两定位齿之间;

11、s3、运输机构行走至拼装区;运输装置行走至拼装区,开始拼装钢拱架,此时存放梁最前端两个定位齿之间作为钢拱架的拼装提取位置;

12、s4、拼装人员提取第1节钢拱架进行拼装;

13、s5、第1节钢拱架脱离存放梁后,调位装置移动至第2节钢拱架所处位置,存放梁对准第2节钢拱架;

14、s6、调位装置举升油缸伸出,调位架顶起第2节钢拱架脱离存放梁;

15、s7、调位装置行走至调位轨道最前端;

16、s8、调位装置的举升油缸收回,第2节钢拱架脱离调位架落至存放梁的提取位置;

17、s9、判断一榀钢拱架是否全部脱离运输机构,若未全部脱离,重复s4—s8,直至全部脱离,运输机构返回至装车区,继续下一榀钢拱架运输。

18、与现有技术相比,本实用新型tbm钢拱架拼装的自动调位运输机构提高了钢拱架的拼装运输效率,实现机械化作业,降低施工人员作业安全风险,进一步推进tbm钢拱架拼装的机械化作业,降低作业人员工作强度,保障钢拱架拼装作业人员的施工安全;机械化钢拱架运输提高了钢拱架的拼装运输效率,节约工期,降低施工成本。

技术特征:

1.一种tbm钢拱架拼装的自动调位运输机构,其特征在于,包括固定轨道(1),固定轨道(1)支撑设置有支撑梁(12),所述支撑梁(12)的顶部设置有存放梁(5),所述支撑梁的底部设置有第二行走轮(6),所述第二行走轮(6)位于固定轨道(1)上并且能够在固定轨道(1)上行进,所述存放梁(5)上设置有多个定位齿(4),所述支撑梁(12)上设置有调位轨道(9);所述调位轨道(9)上设置有调位装置,所述调位装置由第一行走轮(10)、举升油缸(2)和调位架(3)组成,所述调位架(3)安装在举升油缸(2)的顶部,所述举升油缸(2)的底部设置有第一行走轮(10),所述调位装置通过第一行走轮(10)在调位轨道(9)上行走;

2.根据权利要求1所述tbm钢拱架拼装的自动调位运输机构,其特征在于,所述调位架(3)设有2个定位齿,可放置1节钢拱架(8)。

3.根据权利要求1所述tbm钢拱架拼装的自动调位运输机构,其特征在于,所述固定轨道(1)最前端为钢拱架(8)拼装区,最后端为钢拱架(8)装车区。

4.根据权利要求1所述tbm钢拱架拼装的自动调位运输机构,其特征在于,所述调位装置通过液压油缸或电动马达驱动。

技术总结

本技术公开了一种TBM钢拱架拼装的自动调位运输机构,包括固定轨道,固定轨道支撑设置有支撑梁,所述支撑梁的顶部设置有存放梁,所述存放梁的底部设置有第二行走轮,所述第二行走轮位于固定轨道上并且能够在固定轨道上行进,所述存放梁上设置有多个定位齿,所述支撑梁上设置有调位轨道;调位轨道上设置有调位装置。本技术提高了钢拱架的拼装运输效率,实现机械化作业,降低施工人员作业安全风险,进一步推进TBM钢拱架拼装的机械化作业,降低作业人员工作强度,保障钢拱架拼装作业人员的施工安全;机械化钢拱架运输提高了钢拱架的拼装运输效率,节约工期,降低施工成本。

技术研发人员:黄江帆,周雁领,郑传赞,李晓伟,张帅

受保护的技术使用者:中铁十八局集团有限公司

技术研发日:20221102

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!