大直径小转弯隧道TBM掘进方向姿态调控方法

本发明属于盾构施工,尤其涉及一种大直径小转弯隧道tbm掘进方向姿态调控方法。

背景技术:

1、tbm作为目前地下工程建设中最为先进的大型设备,将掘进、出渣及支护等多种工序集为一体,可以实现隧道建设一次成型,具有高效、安全、经济效益高等优点。tbm在我国铁路、水利、水电、地铁、矿山等隧道领域施工中的应用也越来越广泛。在利用tbm施工方法对隧道进行建设时,tbm的掘进方向需要按照隧道设计轴线进行调控,将tbm的掘进路线控制在隧道设计轴线偏差范围以内。这对于保证隧道施工质量起着至关重要的作用。

2、tbm在进行直线段或者大转弯半径段掘进时,其掘进姿态比较容易控制,可以准确的按照隧道设计轴线进行施工。但是,随着隧道建设的要求越来越多,隧道的工程用途越来越广,隧道建设也开始出现了小转弯半径(转弯半径<10倍洞径)的施工情况。而常规的主梁敞开式tbm能适应的最小转弯半径一般不小于40倍洞径,很难满足有小转弯半径的隧道建设要求。

3、对于掘进中如何控制tbm的掘进方向姿态,使其在小转弯半径隧道施工中满足隧道设计要求,实现快速、精准、安全的施工,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种大直径小转弯隧道tbm掘进方向姿态调控方法,旨在解决上述现有技术中如何控制新型敞开式tbm在小转弯半径隧道施工中掘进方向姿态的技术问题。

2、为解决上述技术问题,本发明所采取的技术方案是:

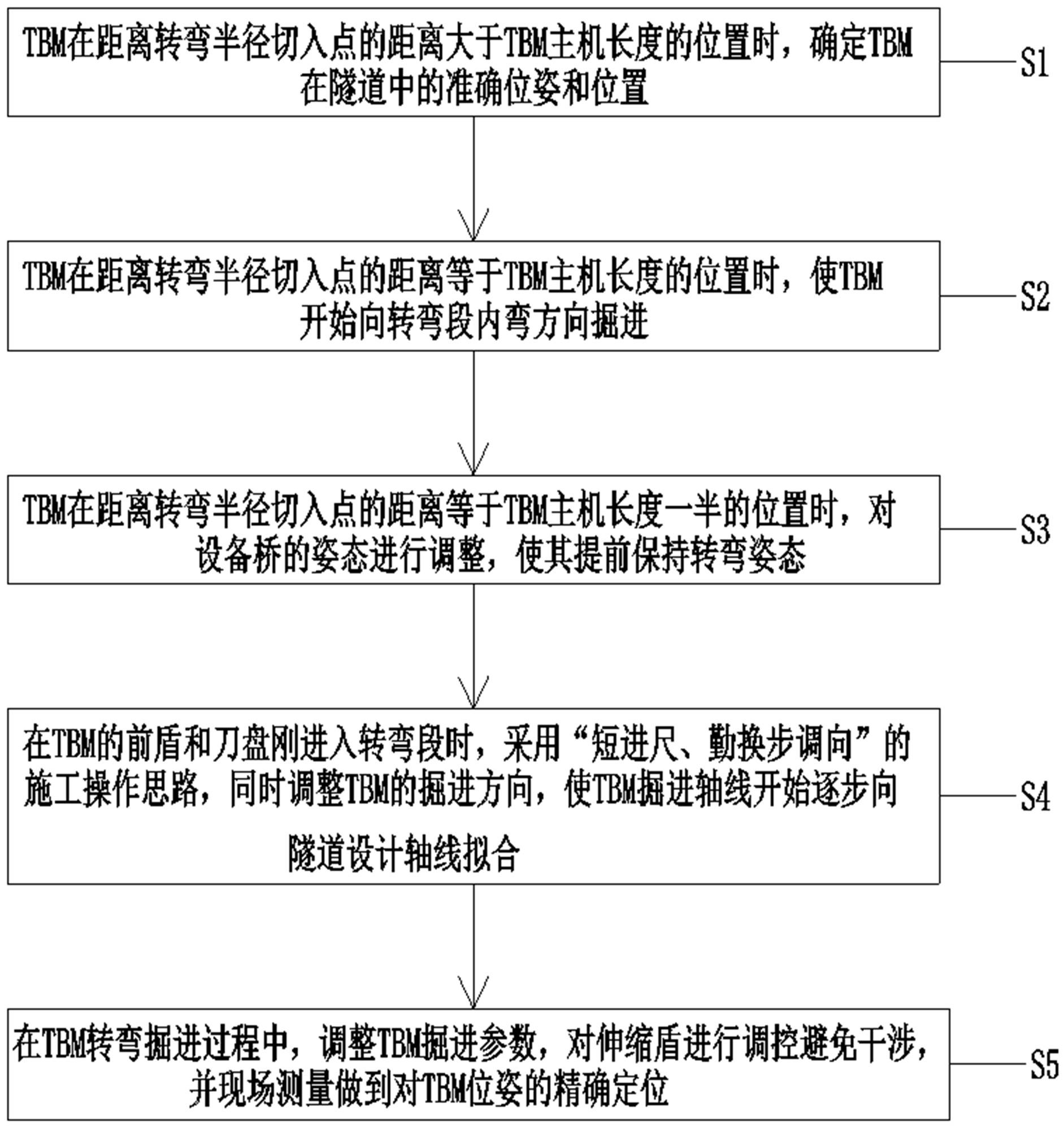

3、一种大直径小转弯隧道tbm掘进方向姿态调控方法,tbm为新型敞开式tbm,包括以下步骤:

4、s1、tbm距离转弯半径切入点的距离大于tbm主机长度的位置时,确定tbm在曲线隧道中的位置和姿态;

5、s2、tbm距离转弯半径切入点的距离等于tbm主机长度的位置时,对tbm前盾和刀盘的位置进行调控,使其开始向转弯段内弯方向掘进;

6、s3、在tbm距离转弯段切入点为tbm主机长度一半位置时,通过调整tbm支撑盾与设备桥之间的拖拉油缸对设备桥的姿态进行调整,使其提前保持转弯姿态;

7、s4、在tbm前盾和刀盘刚进入转弯段时,调整tbm的掘进方向,使tbm掘进轴线开始逐步向曲线隧道设计轴线拟合;

8、s5、在tbm转弯掘进过程中,调整tbm掘进参数并对tbm的位姿精准定位。

9、优选的,步骤s1中,通过tbm上的导向视觉识别系统以及现场测量tbm的姿态来确定tbm的位姿,所述导向视觉识别系统包括全站仪、后视棱镜、支撑盾盾尾的激光靶、支撑盾盾前的相机和前盾盾后的mark灯。

10、优选的,步骤s2中,通过调整tbm的上、下、左、右四个位区中推进油缸的压力值,对tbm前盾和刀盘的位置进行调控,并通过控制支撑盾上的左右支撑靴的伸长量,控制支撑盾的位置姿态,使其开始向转弯段内弯方向掘进。

11、优选的,步骤s2中使tbm开始向曲线隧道转弯段内弯方向掘进,随着tbm向前掘进,tbm掘进轴线和隧道设计轴线逐渐偏离,且tbm逐渐向转弯段内弯偏离;在tbm到达转弯段切入点时,tbm掘进轴线和隧道设计轴线偏差达到最大,且不超过隧道设计轴线的最大允许偏差。

12、优选的,步骤s3中通过调整tbm支撑盾与设备桥之间的拖拉油缸对设备桥的姿态进行调整,所述拖拉油缸设有两根、且左右并排分布,通过调整两根拖拉油缸的行程差,实现对设备桥的姿态调整。

13、优选的,步骤s4中,采用“短进尺、勤换步调向”的施工操作方式,同时调整tbm的掘进方向;tbm刚进入转弯段后,tbm掘进轴线开始逐渐向隧道设计轴线靠近,在tbm设备整体完全进入转弯段后,tbm掘进轴线与隧道设计轴线保持一致。

14、优选的,步骤s5中tbm掘进参数的调整包括减小掘进推力、降低刀盘扭矩、减慢掘进速度,通过全站仪、后视棱镜对tbm的位姿定位。

15、优选的,步骤s2中tbm中推进油缸的行程差值计算分以下两种情况:第一种情况为tbm从直线段到曲线段的过渡段进行掘进的状态,第二种情况为tbm完全进入曲线段内进行掘进的状态。

16、优选的,第一种情况下,tbm从直线段到曲线段的过渡段进行掘进,推进油缸的行程差值计算步骤包括:

17、利用公式(1)确定tbm在过渡段所需要的掘进步数:

18、 (1)

19、其中,n为tbm掘进步数;为支撑靴中心到前盾支撑点的距离,为前盾中心到前盾支撑点的距离,s为掘进距离,函数表示不小于某个数的最大整数;

20、在转弯半径确定的条件下,利用公式(2)确定刀盘掘进距离与刀盘偏转角度的关系:

21、 (2)

22、其中,α为刀盘偏转角度,r为转弯段的半径;

23、根据tbm在掘进过程中的几何关系确定每掘进一步时推进油缸行程差值。

24、优选的,第二种情况下,利用公式(3)确定初始状态下刀盘与支撑靴的偏转角度:

25、 (3)

26、其中,n为第一种情况下tbm掘进步数总和;

27、利用公式(4)确定刀盘掘进距离与刀盘偏转角度的关系:

28、 (4)

29、根据tbm在掘进过程中的几何关系确定每一步的推进油缸行程差值。

30、采用上述技术方案所产生的有益效果在于:与现有技术相比,本发明针对新型敞开式tbm在进行小转弯时,通过在隧道轴线允许偏差范围内的掘进路线实现了更为缓和的掘进施工,使tbm能够在满足隧道设计轴线要求下安全高效掘进;同时,通过调整tbm的转弯姿态,避免了设备之间的干涉问题,提高了tbm整体的通过效率;通过对tbm推进油缸行程差值的精准计算,为tbm掘进方向姿态操作控制提供量化的理论数据指导和依据。本发明适用于大直径、小转弯半径、多坡度隧道的盾构掘进施工,解决了tbm在通过小转弯半径时掘进轴线超出隧道设计轴线偏差范围的问题以及tbm各结构件之间的干涉问题。

技术特征:

1.一种大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于,tbm为新型敞开式tbm,包括以下步骤:

2.根据权利要求1所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:步骤s1中,通过tbm上的导向视觉识别系统以及现场测量tbm的姿态来确定tbm的位姿,所述导向视觉识别系统包括全站仪、后视棱镜、支撑盾盾尾的激光靶、支撑盾盾前的相机和前盾盾后的mark灯。

3.根据权利要求1所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:步骤s2中,通过调整tbm的上、下、左、右四个位区中推进油缸的压力值,对tbm前盾和刀盘的位置进行调控,并通过控制支撑盾上的左右支撑靴的伸长量,控制支撑盾的位置姿态,使其开始向转弯段内弯方向掘进。

4.根据权利要求1所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:步骤s2中使tbm开始向曲线隧道转弯段内弯方向掘进,随着tbm向前掘进,tbm掘进轴线和隧道设计轴线逐渐偏离,且tbm逐渐向转弯段内弯偏离;在tbm到达转弯段切入点时,tbm掘进轴线和隧道设计轴线偏差达到最大,且不超过隧道设计轴线的最大允许偏差。

5.根据权利要求1所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:步骤s3中通过调整tbm支撑盾与设备桥之间的拖拉油缸对设备桥的姿态进行调整,所述拖拉油缸设有两根、且左右并排分布,通过调整两根拖拉油缸的行程差,实现对设备桥的姿态调整。

6.根据权利要求1所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:步骤s4中,采用“短进尺、勤换步调向”的施工操作方式,同时调整tbm的掘进方向;tbm刚进入转弯段后,tbm掘进轴线开始逐渐向隧道设计轴线靠近,在tbm设备整体完全进入转弯段后,tbm掘进轴线与隧道设计轴线保持一致。

7.根据权利要求1所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:步骤s5中tbm掘进参数的调整包括减小掘进推力、降低刀盘扭矩、减慢掘进速度,通过全站仪、后视棱镜对tbm的位姿定位。

8.根据权利要求1所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:步骤s2中tbm中推进油缸的行程差值计算分以下两种情况:第一种情况为tbm从直线段到曲线段的过渡段进行掘进的状态,第二种情况为tbm完全进入曲线段内进行掘进的状态。

9.根据权利要求8所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:第一种情况下,tbm从直线段到曲线段的过渡段进行掘进,推进油缸的行程差值计算步骤如下:

10.根据权利要求8所述的大直径小转弯隧道tbm掘进方向姿态调控方法,其特征在于:第二种情况下,利用下面公式(3)确定初始状态下刀盘与支撑靴的偏转角度:

技术总结

本发明公开了一种大直径小转弯隧道TBM掘进方向姿态调控方法,属于盾构施工技术领域,步骤为:TBM距离转弯半径切入点的距离大于TBM主机长度的位置时,确定其在曲线隧道中的位置和姿态;距离等于TBM主机长度的位置时,调整TBM开始向转弯段内弯方向掘进;距离转弯段切入点为TBM主机长度一半位置时,调整TBM保持转弯姿态;刚进入转弯段时,调整TBM施工方式及掘进方向,使其掘进轴线逐步向曲线隧道设计轴线拟合;TBM转弯掘进过程中,调整其掘进参数并对其位姿定位。本发明通过调控TBM掘进方向姿态以及计算推进油缸的行程差,提高TBM整体的通过效率,实现TBM安全高效掘进,为TBM施工掘进方向姿态控制提供指导和依据,适用于大直径、小转弯半径隧道的TBM掘进施工。

技术研发人员:郝洪达,杜立杰,李青蔚,张卫东,冯宏朝,刘家驿,杨亚磊,贾连辉,宁向可

受保护的技术使用者:石家庄铁道大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!