一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法与流程

本发明涉及煤矿开采,具体涉及一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法。

背景技术:

1、随着我国煤炭开采深度的逐年增加,一方面矿山压力不断增大,在设置煤柱的工作面布置方案下,若煤层上方老顶(关键层)采用自然断裂的方式,会导致煤柱处于高应力状态。

2、针对上述煤柱受力大、变形严重、顶板控制难度大的问题,依靠传统棚架支护和锚杆索支护等支护方式是难以控制煤柱稳定性的,只有切断采空区上覆老顶岩层对煤柱的压力传递路径,才能较好地降低煤柱上方的压力和改变煤柱上方的压力分布规律,从而提高煤柱的稳定性。现常用的技术方法有爆破切顶卸压技术、水力压裂切顶卸压技术、复合射孔切顶卸压技术与密集孔钻孔卸压专利技术等。爆破切顶需要大量炸药,需要专人施工且周期长;水力切顶封堵较麻烦,容易疏漏;复合射孔切顶卸压技术的技术要求高,需要专用设备,且成本高昂;另外授权公告号为cn110966002b,名称为一种基于密集钻孔的切顶卸压方法的中国发明专利,因为该专利中的切顶钻孔方向偏向上区段工作面(见附图11),从而会导致切顶孔所在顺槽上方的顶板在切顶孔连线方向成为悬臂梁的自由端(见附图12),使顺槽顶板的稳定性大幅降低,极易发生冒落事故,不具备可行性,煤矿决不允许如此设计切顶钻孔,另外,偏向上区段顺槽的切顶钻孔是一种无法施工的钻孔,目前国内外煤矿使用的任何钻机都无法完成这种钻孔的施工,因为巷道帮部限制了任何一种能够施工该方位钻孔的钻机的放置,所以这项专利技术所述钻孔是一种无法施工的钻孔。此外,前三种切顶技术只能在超前支护段前方近距离范围内跟随采面的推进速度逐段施工,否则可能引起巷道内顶板提前切落,造成顶板管理困难。

3、鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现思路

1、本发明的目的在于提供一种基于切顶钻孔孔边集中应力致裂原理对老顶进行切顶卸压的方法。本技术方法切顶钻孔孔距较大,能够在保证满足切顶卸压条件下,尽量减少钻孔数量,提高工作效率。

2、本发明是通过以下技术方案解决上述技术问题的,本发明包括以下步骤:

3、步骤一:测量或依据地质勘探资料获取现场的相关各项参数;

4、步骤二:依据步骤一获得的参数建立老顶岩梁的力学模型;

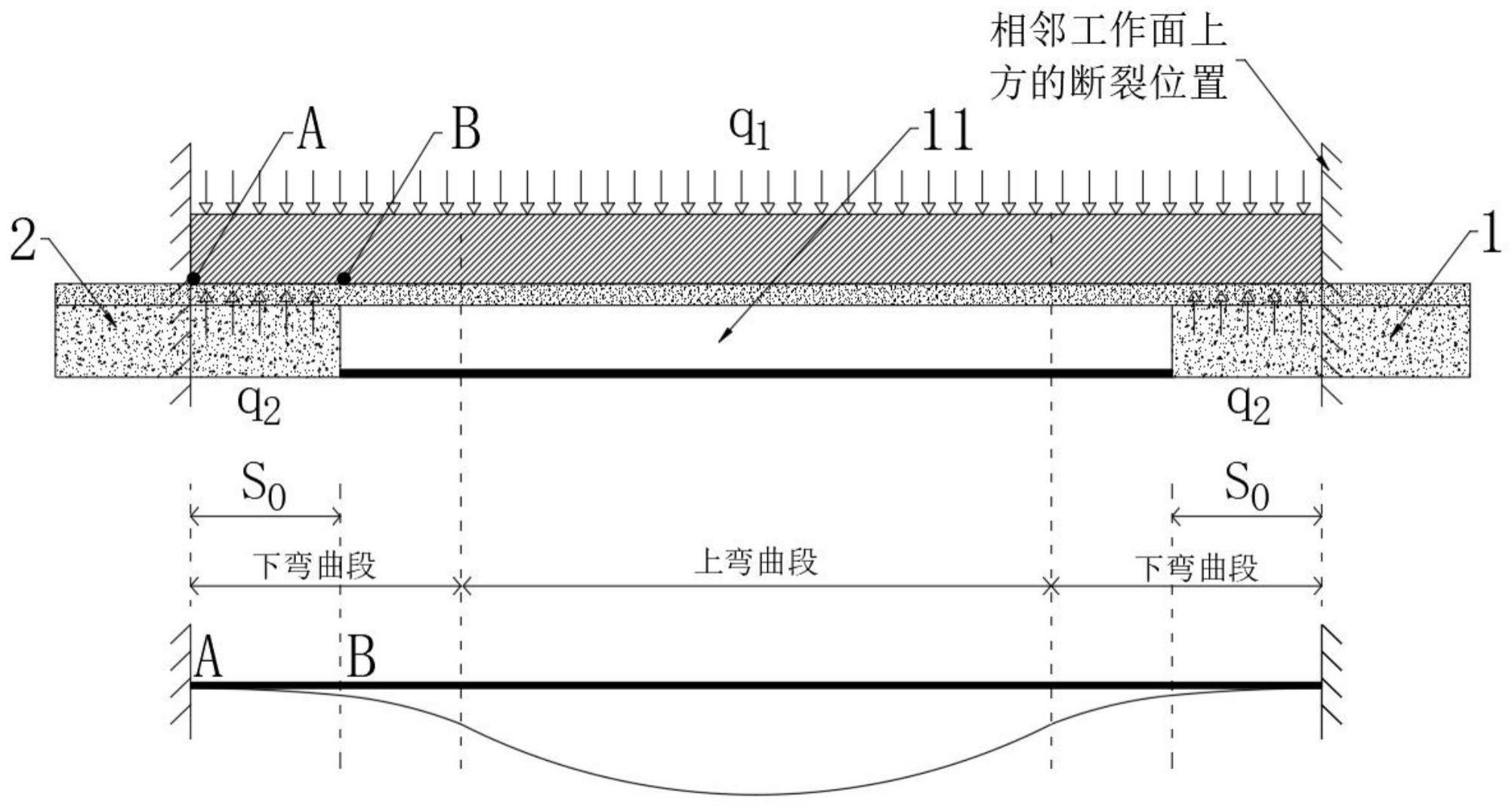

5、步骤三:依据步骤一的参数,利用步骤二建立的力学模型计算出老顶岩梁的自然断裂深度so,并确定切顶钻孔位置b,切顶钻孔位置b位于上区段工作面中紧邻下区段工作面的上区段顺槽顶板上,且钻孔的开孔位置处于上区段顺槽顶板上靠近下区段工作面一侧的边缘处;

6、步骤四:依据步骤二的老顶岩梁力学模型,模拟上区段工作面的推进之后,其跨中部位会发生断裂,之前两端固定的超静定梁随即成为左右两个悬臂梁,并建立悬臂梁力学模型;

7、步骤五:依据步骤四的悬臂梁力学模型,分别调整钻孔直径、孔间距、角度,并分别计算模型中a、b截面处的上边缘处的最大拉应力,使得b截面上边缘处的最大拉应力大于a截面上边缘处的最大拉应力,计算a、b截面上边缘处拉应力可用下列材料力学弯曲正应力计算公式:

8、

9、a、b截面处的上边缘处的最大拉应力分别为σamax与σbmax;

10、孔间距的计算方式为:当刚达到σbmax=σamax时,此时的孔间距a即为临界值a临界值,实际钻孔间距为:a=a临界值-e;调整数值e使(σbmax-σamax)/σamax≥5%;

11、孔径的计算方式为:钻孔孔径的确定原理同孔间距的确定方法;

12、钻孔的角度:向下区段工作面一侧倾斜5°~10°;

13、步骤六:依据步骤五所计算出的钻孔的各项参数,在位置b进行钻孔;

14、步骤七:推进上区段工作面,老顶岩梁悬空发生弯曲变形,其跨中部位会发生断裂,之前的两端固定的超静定梁随即成为两个悬臂梁,导致钻孔之间形成与钻孔孔心连线方向的裂纹,老顶岩梁沿切顶孔断裂后会即刻发生转动,迅速脱离贯通裂面下区段侧老顶岩梁对它的位移约束与向上约束力的约束,从而彻底切断上区段采空区上覆岩层的压力传递给下区段煤柱上方岩层的力传递路径,实现切顶卸压的目标。

15、优选的,步骤一中的各项参数包括:巷道埋深h、上区段工作面宽度lo、老顶容重γe、覆岩平均容重γ、应力集中系数k;工作面超前支护距离sm、老顶裂断岩梁的最大厚度h、老顶裂断岩梁的周期来压步距ce、老顶裂断岩梁的抗拉强度σt。

16、优选的,在步骤三中,老顶岩梁的自然断裂深度so的计算公式为:

17、

18、优选的,相邻两个所述钻孔之间的间距为501~1100mm。

19、优选的,钻孔深度c的计算方式为:测量出上区段顺槽顶板与老顶岩梁上界面最大距离c最大距离,并在c最大距离的基础之上再增加20%,即c=c最大距离+20%c最大距离。

20、优选的,步骤三中确定钻孔的直径具体的方法为:需同时考虑钻孔间距,依据悬臂梁弯曲强度理论,结合无限大弹性体中钻孔孔边应力集中原理计算获得,须以材料力学中第一强度理论为标准。

21、优选的,所述钻孔的直径为101~200mm。

22、优选的,步骤三中确定钻孔的深度具体的方法为:以煤层上方老顶岩梁的上界面至巷道顶板的垂直距离作为钻孔的垂向深度,同时可以借助工作面地质柱状图确定,也可以现场通过钻出的岩石碎屑的性质来判断。

23、优选的,钻孔数量的确定:钻孔数量与钻孔间距以及顺槽的长度密切关联,钻孔数量为:顺槽长度与钻孔间距的比值,具体数值是大于比值的最小整数。

24、优选的,依据材料力学中的矩形截面抗弯截面模量计算公式可求得老顶岩梁的抗弯截面模量,如下:

25、

26、其中,h为老顶裂断岩梁的最大厚度,b为老顶岩梁的截面宽度,6为常数。

27、与现有技术比较本发明的有益效果在于:

28、1、通过合理设计钻孔的各项参数,在钻取钻孔之后,随着工作面的推进,孔上端面f点处的拉应力达到了岩石的抗拉强度值,孔上端面处的f点首先被拉裂并形成裂纹,在裂纹尖端处将继续发生应力集中,导致裂纹不断扩展延伸,直至相邻两钻孔的拉裂裂纹贯通,同时裂纹迅速向下延伸,直至整个岩梁全部贯通形成裂面,实现切顶卸压,能够有效解决煤矿深部开采小煤柱受压变形严重的问题;此方法与传统的切顶卸压技术相比较成本较低、安全性较高;

29、2、本发明中钻孔的孔距依据悬臂梁理论与材料力学计算公式的计算,使得钻孔的孔距合理分布,其间距较大,能够在保证满足切顶卸压条件下,尽量减少钻孔数量,提高工作效率以及降低成本。

技术特征:

1.一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,步骤一中的各项参数包括:巷道埋深h、上区段工作面宽度lo、老顶容重γe、覆岩平均容重γ、应力集中系数k;工作面超前支护距离sm、老顶裂断岩梁的最大厚度h、老顶裂断岩梁的周期来压步距ce、老顶裂断岩梁的抗拉强度σt。

3.如权利要求2所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,在步骤三中,老顶岩梁的自然断裂深度so的计算公式为:

4.如权利要求1所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,相邻两个所述钻孔之间的间距为501~1100mm。

5.如权利要求1所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,钻孔深度c的计算方式为:测量出上区段顺槽顶板与老顶岩梁上界面最大距离c最大距离,并在c最大距离的基础之上再增加20%,即c=c最大距离+20%c最大距离。

6.如权利要求1所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,步骤三中确定钻孔直径的具体方法为:需同时考虑钻孔间距,依据悬臂梁弯曲强度理论,结合无限大弹性体中钻孔孔边应力集中原理计算获得,须以材料力学中第一强度理论为标准。

7.如权利要求1或6所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,所述钻孔的直径为101~200mm。

8.如权利要求1所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,步骤三中确定钻孔深度的具体方法为:以煤层上方老顶岩梁的上界面至巷道顶板的垂直距离作为钻孔的垂向深度,同时可以借助工作面地质柱状图确定,也可以现场通过钻出的岩石碎屑的性质来判断。

9.如权利要求1所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,钻孔数量的确定:钻孔数量与钻孔间距以及顺槽的长度密切关联,钻孔数量为:顺槽长度与钻孔间距的比值,具体数值是大于比值的最小整数。

10.如权利要求1所述的一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,其特征在于,依据材料力学中的矩形截面抗弯截面模量计算公式可求得老顶岩梁的抗弯截面模量,如下:

技术总结

本发明公开一种基于切顶钻孔孔边集中应力致裂原理的切顶卸压方法,包括以下步骤:步骤一:测量或依据地质勘探资料获取现场的相关各项参数;步骤二:依据步骤一获得的参数建立老顶岩梁的力学模型;步骤三:依据步骤一的参数,利用步骤二建立的力学模型计算出老顶岩梁的自然断裂深度S<subgt;o</subgt;,并确定切顶钻孔位置B,切顶钻孔位置B位于上区段工作面中紧邻下区段工作面的上区段顺槽顶板上;本发明中钻孔的方向偏向下区段工作面;另外本发明中钻孔的孔距依据悬臂梁理论与材料力学计算公式计算,使得钻孔的孔距合理分布,其间距较大,能够在保证满足切顶卸压条件下,尽量减少钻孔数量,提高工作效率与降低成本。

技术研发人员:经纬,经来旺

受保护的技术使用者:安徽纬培矿山科技有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!