一种油井杆管定点清蜡装置及清蜡方法与流程

本发明涉及油气勘探开发,特别涉及一种油井杆管定点清蜡装置及清蜡方法。

背景技术:

1、油井正常生产过程中,每年需要使用大量的清蜡剂、降粘剂等化学药剂用于井筒清蜡。现场采用的加药方法通常是将化学药剂从油套环形空间倒入,然后再灌入清水。这种方法虽然简单易行,但是化学药剂使用量大、损耗大,需要使用较多的药剂才能达到预期效果。而且从油套环形空间加入化学药剂时,化学药剂会与油管外表面、套管内表面产生反应,产生结垢现象,严重时还会大大缩短油管及套管的使用寿命。另外,由于生产管柱结蜡段的油流通道随着生产天数的增加逐渐减小,如果清蜡不及时不彻底,对泵及泄油器产生的回压越来越高。有些油井在停电或维修抽油机后就无法正常启抽了,有些油井启抽后还会因载荷过大而将泄油器憋开造成检泵。

技术实现思路

1、本发明的目的是提供一种能够实现高效清蜡并提升油井产量的油井杆管定点清蜡装置。

2、本发明的另一目的是提供一种采用上述油井杆管定点清蜡装置及清蜡方法实现的清蜡方法。

3、为此,本发明技术方案如下:

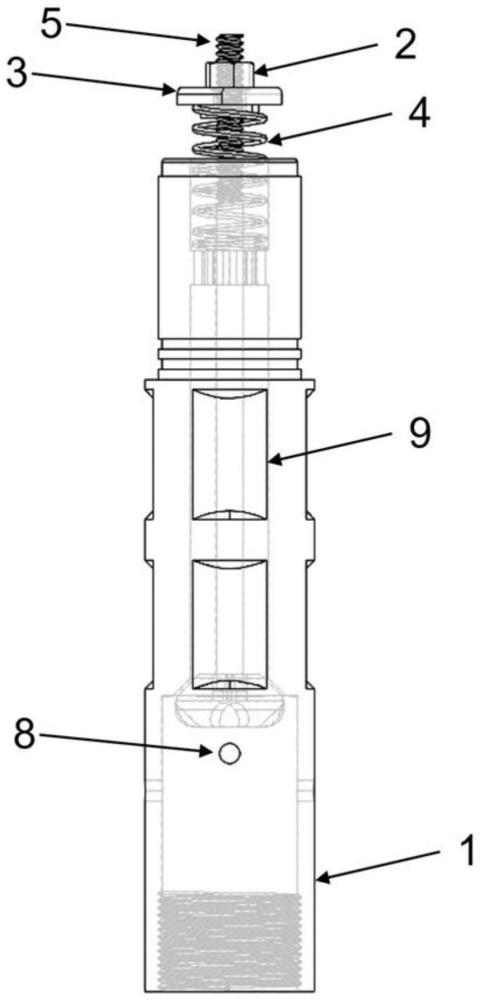

4、一种油井杆管定点清蜡装置,包括壳体、锁紧螺母、弹簧挡板、弹簧、连杆、连杆密封圈和导流板;其中,

5、壳体为一上部内径小于下部内径的圆柱形筒体,且筒体上部内壁与其下部内壁的过渡处为内径自上而下逐渐增大的锥形内壁;壳体的下部侧壁上沿圆周方向均布开设有用于向壳体外侧排出除蜡剂和热水的多个出液孔;

6、连杆为一根底端外壁上设有环形凸台的圆柱形长杆,其杆体以与壳体的上部内壁存在环空间隙的方式居中插装在壳体内腔中,其环形凸台以与壳体的下部内壁存在环空间隙的方式设置在壳体的下部内腔顶侧;连杆密封圈为一外径自上而下逐渐增大、且中心开设有通孔的锥形体,其套装在连杆外侧且压配并固定在环形凸台的顶面上;连杆密封圈的锥形外壁与壳体的锥形内壁相配合,使连杆密封圈的外壁与壳体的锥形内壁之间在初始状态下形成面密封;

7、导流板为一固定在壳体上部内壁上的扁圆柱形体,其中心沿轴向开设有连杆插孔,使连杆插装在连杆插孔内并能沿轴向往复移动;在导流板上沿圆周方向还开设有多个环绕连杆插孔的导流孔;

8、连杆的顶侧外壁上设有连接外螺纹;弹簧、弹簧挡板和锁紧螺母自下而上依次套装在连杆的顶侧;其中,弹簧的两端分别抵在导流板和弹簧挡板上;锁紧螺母可调地螺纹连接在连杆的外壁上,使弹簧呈压缩态设置,以在弹簧的作用下令连杆密封圈的外壁与壳体的锥形内壁之间紧密接触并形成面密封;弹簧挡板与壳体的内壁之间形成有过流通道。

9、进一步地,壳体的顶端外壁上设有与空心抽油杆底端的连接内螺纹相配合的连接外螺纹,使壳体顶端连接固定在空心抽油杆的底端;壳体的底端内壁上设有与实心抽油杆顶端的连接外螺纹相配合的连接内螺纹,使壳体底端连接固定在实心抽油杆的顶端。

10、进一步地,在壳体的外壁中部间隔开设有两排工具夹持槽组,每排凹槽组由沿圆周方向在壳体的外壁上开设的四个工具夹持槽构成。

11、进一步地,连杆密封圈最大外径与环形凸台的最大外径相同。

12、进一步地,出液孔为四个。

13、进一步地,导流孔的数量为4~6个,导流孔的孔径为3~6mm。

14、进一步地,连杆底端的环形凸台为圆柱形或外径自上而下逐渐减小的锥形。

15、一种采用上述油井杆管定点清蜡装置实现的清蜡方法,步骤如下:

16、s1、根据油井结蜡段的深度,将油井杆管定点清蜡装置加装并连接在空心抽油管串的合适位置,形成抽油清蜡管柱,使抽油清蜡管柱在井下下入到位后,油井杆管定点清蜡装置位于油井结蜡段的下方;

17、s2、油井正常生产时,在井口向空心抽油杆内注入清蜡剂或热水;清蜡剂或热水进入油井杆管定点清蜡装置内腔中,并通过出液孔排出至油管内腔中,随油流向上反排至井口,实现高效清蜡。

18、与现有技术相比,该油井杆管定点清蜡装置基于现有抽油管柱进行结构设计并加装而成,其不仅不影响正常抽油施工,且能够在需要对油管进行清蜡时,有效清除了油井井下抽油管柱外壁以及油管内壁上附着的蜡,在有效提高原油产量的同时,大幅降低清蜡剂和热水的消耗量,延长了清蜡周期,且相对于常规清蜡方法,避免了清蜡剂对套管内壁和油管外壁的腐蚀作用,减少了生产成本的支出,增加了企业的经济效益,具有很好的市场应用和推广前景。

技术特征:

1.一种油井杆管定点清蜡装置,其特征在于,包括壳体(1)、锁紧螺母(2)、弹簧挡板(3)、弹簧(4)、连杆(5)、连杆密封圈(6)和导流板(7);

2.根据权利要求1所述的油井杆管定点清蜡装置,其特征在于,壳体(1)的顶端外壁上设有与空心抽油杆底端的连接内螺纹相配合的连接外螺纹,使壳体(1)顶端连接固定在空心抽油杆的底端;壳体(1)的底端内壁上设有与实心抽油杆顶端的连接外螺纹相配合的连接内螺纹,使壳体(1)底端连接固定在实心抽油杆的顶端。

3.根据权利要求1所述的油井杆管定点清蜡装置,其特征在于,在壳体(1)的外壁中部间隔开设有两排工具夹持槽组,每排凹槽组由沿圆周方向在壳体(1)的外壁上开设的四个工具夹持槽(9)构成。

4.根据权利要求1所述的油井杆管定点清蜡装置,其特征在于,连杆密封圈(6)最大外径与环形凸台的最大外径相同。

5.根据权利要求1所述的油井杆管定点清蜡装置,其特征在于,出液孔(8)为四个。

6.根据权利要求1所述的油井杆管定点清蜡装置,其特征在于,导流孔(7b)的数量为4~6个,导流孔(7b)的孔径为3~6mm。

7.根据权利要求1所述的油井杆管定点清蜡装置,其特征在于,连杆(5)底端的环形凸台为圆柱形或外径自上而下逐渐减小的锥形。

8.一种采用如权利要求1所述的油井杆管定点清蜡装置实现的清蜡方法,其特征在于,步骤如下:

技术总结

本发明公开了一种油井杆管定点清蜡装置,包括壳体、锁紧螺母、弹簧挡板、弹簧、连杆、连杆密封圈和导流板;壳体上部内径小于下部内径且连接处为锥形内壁;壳体下部侧壁开设有多个出液孔;连杆为底端设有环形凸台的长杆,其居中插装在壳体内腔中;连杆密封圈为固定在连杆上的锥形体,其外壁与壳体的锥形内壁形成面密封;导流板套装在连杆外侧并固定在壳体上部内壁上,其上设有多个导流孔;弹簧、弹簧挡板和锁紧螺母自下而上依次套装在连杆的顶侧;弹簧通过锁紧螺母呈压缩态设置在导流板与弹簧挡板之间;该装置在有效提高原油产量的同时,大幅降低清蜡剂和热水的消耗量,延长了油井的清蜡周期,并避免了清蜡剂对套管内壁和油管外壁的腐蚀作用。

技术研发人员:王滇东,王广辉,刘佳庆,袁敏,胡军,王振海,徐亮,刘小燕,李雪梅,孙玉璋

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!