方形钻孔桩成孔装备及方法与流程

本申请涉及桩基工程领域,具体涉及一种方形钻孔桩成孔装备及方法。

背景技术:

1、在钻探工程技术领域里,地层条件决定成孔方法类型,而成孔方法类型又决定成孔设备的型式。与圆形桩相比,方形桩在等截面、等材料的情况下侧摩擦面积更大,由此提高了桩的侧摩擦力,大幅增加了桩的侧向承载力,在深基坑、高边坡工程中作为抗滑桩,方形桩的力学性能明显优于圆形桩。

2、然而,现有大尺寸方形桩还是主要采用人工挖孔方法,人工开挖效率低下而且存在危险;方形成桩技术不成熟,在理论层面上,方形桩成孔方法有多钻头机械旋挖成孔、勒洛三角形钻头旋挖成孔、移动钻杆旋挖成孔等,但均未转化形成实际成熟的机械设备和施工方法。常见的机械施工设备主要先以旋挖钻机钻成圆孔,然后再用别的设备修成方孔,效率低且难以一次完成方孔。

技术实现思路

1、为了解决上述技术缺陷之一,根据本申请实施例的第一个方面,提供了一种方形钻孔桩成孔装备,包括钻机壳体,钻机壳体内竖直设立有中轴钻杆,中轴钻杆的顶端连接有旋转驱动装置,中轴钻杆的底端延伸出钻机壳体底部后连接有旋挖钻头,钻机壳体底部设有冲击驱动装置,冲击驱动装置的输出端连接有四个冲击钻头,冲击钻头设置于旋挖钻头底部外围四角,且冲击钻头的工作平面高于旋挖钻头的工作平面。

2、进一步地,方形钻孔桩成孔装备还包括主机行走部分,主机行走部分的伸长臂通过连接件连接有桅杆,钻机壳体设置于桅杆一侧,旋转驱动装置设置于桅杆上且位于钻机壳体上方,冲击驱动装置设置于桅杆上且位于钻机壳体底部一侧,钻机壳体、旋转驱动装置以及冲击驱动装置可相对于桅杆同步垂直提升或下降。

3、进一步地,冲击钻头为喙型钻头,钻机壳体的横截面为圆形,且喙型钻头分别设置于钻机壳体底部外围四角围成方形。

4、进一步地,中轴钻杆外壁设有螺旋叶片,螺旋叶片的直径大于旋挖钻头的直径,钻机壳体顶部一侧开设有出渣口。

5、进一步地,冲击驱动装置的输出端连接有底板,底板的外轮廓大于钻机壳体的外轮廓,底板位于钻机壳体底部外围且底板呈内圆外方形式,底板中部开设有让位孔,让位孔的直径大于螺旋叶片的直径,底板通过冲击钻杆与冲击钻头的顶部相连。

6、进一步地,底板底部上沿底板四角向底板中心开设有四个滑槽,四个冲击钻杆的顶部分别与四个滑槽滑动连接,底板底部滑槽附近还设有四个推进机构,推进机构的输出端可驱动冲击钻杆在滑槽内移动,以实现不同尺寸方形孔扩孔。

7、进一步地,钻机壳体底部外围侧壁上对称设有四个活动支架,四个活动支架与四个冲击钻头交错布置,同一侧壁的活动支架上卡接有多个垂直叠放的护壁板,同一层的四个护壁板之间相互卡接,活动支架可带动护壁板沿钻机壳体外壁垂直滑动,钻孔时冲击钻杆滑移至最外侧,冲击钻头的顶部阻挡护壁板下沉,钻孔完毕后冲击钻杆向底板中心滑动为护壁板让位,护壁板下沉至孔底。

8、根据本申请实施例的第二个方面,提供了一种方形钻孔桩成孔方法,包括上述的任一种方形钻孔桩成孔装备,包括以下步骤:

9、①根据边坡高度、地层信息及上部荷载等计算抗滑桩抗剪抗弯强度及桩顶位移变形要求,确定抗滑桩截面尺寸、桩长、桩间距及其布置形式;

10、②工厂预制钢板或钢筋混凝土作为护壁板;

11、③平整场地,斜坡地段采用挖大台阶形式施作施工平台,台阶宽度不小于5m,并保证施工器械稳定防止倾倒歪斜;

12、④测量放线,钻机就位,固定钻杆支架,根据抗滑桩尺寸选择匹配的钻头;

13、⑤采用旋转驱动装置先驱动中轴钻杆带动旋挖钻头钻进,同步带动螺旋叶片将挖钻渣由螺旋叶片旋转带出出渣口;

14、⑥旋挖钻头钻进约0.5m后启动冲击驱动装置,带动四角喙型冲击钻头进行冲击扩孔,扩孔渣挤压至中部由螺旋叶片旋转带出。

15、进一步地,方形钻孔桩成孔方法还包括以下步骤:

16、⑦冲击扩孔入孔1~2m后,暂停钻进,采用活动支架将预制钢板或钢筋混凝土护壁板分四块分别顶靠至已开挖完成孔的四壁,节长1~2m,由活动支架带动随钻孔同步下沉;

17、⑧继续钻进1~2m后,暂停钻进,采用小型吊装设备分别将四块护壁板吊装至下层护壁板顶,并与下层护壁板卡接;重复⑥~⑧步骤,直至设计开挖深度。

18、进一步地,方形钻孔桩成孔方法还包括以下步骤:

19、⑨通过推进机构驱动冲击钻杆在滑槽内移动,使四角喙型钻头滑移至护壁板内侧,同时由活动支架带动护壁板下沉至孔底;

20、⑩提升钻杆钻头,钻机移位,采用跳桩法开挖下一处桩孔,后续下放钢筋笼、灌注桩身混凝土等采用常规施工工艺施工。

21、本申请实施例中提供的方形钻孔桩成孔装备以及方法,主要包括碎岩、排渣和护壁三部分,碎岩部分由中心旋挖钻孔+四角冲击扩孔实现,中心旋挖采用旋挖钻头旋转钻进,冲击扩孔采用四角喙型钻头实现垂直往复冲击,旋挖钻孔与冲击扩孔上下交错分步循环实施;排渣部分由长螺旋叶片旋转排出;护壁部分由活动支架带动护壁板实现吊装预置。采用本申请提供的方形钻孔桩成孔装备以及方法,采用全自动机械钻进、排渣及护壁跟进,无需施工人员孔底作业,且可一次实现方形孔成孔要求。

技术特征:

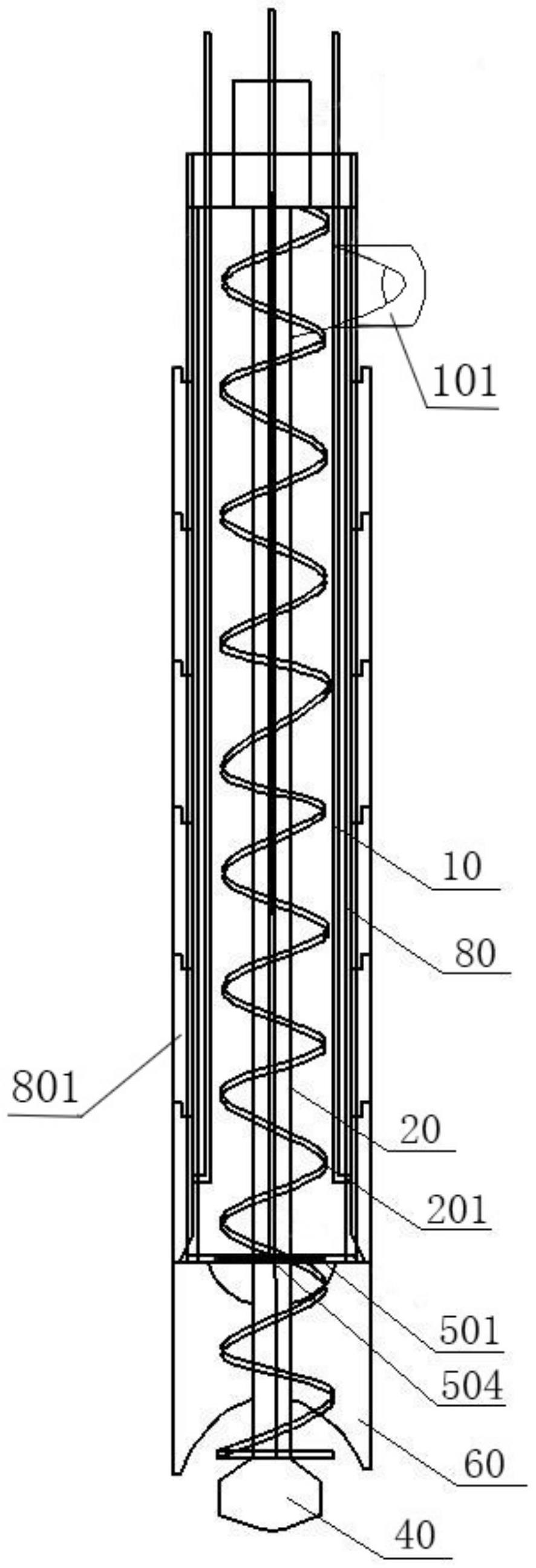

1.一种方形钻孔桩成孔装备,其特征在于,包括钻机壳体(10),所述钻机壳体(10)内竖直设立有中轴钻杆(20),所述中轴钻杆(20)的顶端连接有旋转驱动装置(30),所述中轴钻杆(20)的底端延伸出所述钻机壳体(10)底部后连接有旋挖钻头(40),所述钻机壳体(10)底部设有冲击驱动装置(50),所述冲击驱动装置(50)的输出端连接有四个冲击钻头(60),所述冲击钻头(60)设置于所述旋挖钻头(40)底部外围四角,且所述冲击钻头(60)的工作平面高于所述旋挖钻头(40)的工作平面。

2.根据权利要求1所述的方形钻孔桩成孔装备,其特征在于,还包括主机行走部分(70),所述主机行走部分(70)的伸长臂通过连接件连接有桅杆(701),所述钻机壳体(10)设置于桅杆(701)一侧,所述旋转驱动装置(30)设置于所述桅杆(701)上且位于所述钻机壳体(10)上方,所述冲击驱动装置(50)设置于所述桅杆(701)上且位于所述钻机壳体(10)底部一侧,所述钻机壳体(10)、旋转驱动装置(30)以及冲击驱动装置(50)可相对于所述桅杆(701)同步垂直提升或下降。

3.根据权利要求1所述的方形钻孔桩成孔装备,其特征在于,所述冲击钻头(60)为喙型钻头(601),所述钻机壳体(10)的横截面为圆形,且所述喙型钻头(601)分别设置于所述钻机壳体(10)底部外围四角围成方形。

4.根据权利要求1所述的方形钻孔桩成孔装备,其特征在于,所述中轴钻杆(20)外壁设有螺旋叶片(201),所述螺旋叶片(201)的直径大于所述旋挖钻头(40)的直径,所述钻机壳体(10)顶部一侧开设有出渣口(101)。

5.根据权利要求4所述的方形钻孔桩成孔装备,其特征在于,所述冲击驱动装置(50)的输出端连接有底板(501),所述底板(501)的外轮廓大于所述钻机壳体(10)的外轮廓,所述底板(501)位于所述钻机壳体(10)底部外围且所述底板(501)呈内圆外方形式,所述底板(501)中部开设有让位孔(504),所述让位孔(504)的直径大于所述螺旋叶片(201)的直径,所述底板(501)通过冲击钻杆(602)与所述冲击钻头(60)的顶部相连。

6.根据权利要求5所述的方形钻孔桩成孔装备,其特征在于,所述底板(501)底部上沿底板(501)四角向底板(501)中心开设有四个滑槽(502),四个所述冲击钻杆(602)的顶部分别与四个滑槽(502)滑动连接,所述底板(501)底部滑槽(502)附近还设有四个推进机构(503),所述推进机构(503)的输出端可驱动所述冲击钻杆(602)在滑槽内移动,以实现不同尺寸方形孔扩孔。

7.根据权利要求6所述的方形钻孔桩成孔装备,其特征在于,所述钻机壳体(10)底部外围侧壁上对称设有四个活动支架(80),所述四个活动支架(80)与四个冲击钻头(60)交错布置,同一侧壁的活动支架(80)上卡接有多个垂直叠放的护壁板(801),同一层的四个护壁板(801)之间相互卡接,所述活动支架(80)可带动护壁板(801)沿钻机壳体(10)外壁垂直滑动,钻孔时所述冲击钻杆(602)滑移至最外侧,所述冲击钻头(60)的顶部阻挡所述护壁板(801)下沉,钻孔完毕后所述冲击钻杆(602)向所述底板(501)中心滑动为护壁板(801)让位,所述护壁板(801)下沉至孔底。

8.一种方形钻孔桩成孔方法,包括,权利要求1-7任一项所述的方形钻孔桩成孔装备,其特征在于,包括以下步骤:

9.根据权利要求8所述的方形钻孔桩成孔方法,其特征在于,还包括以下步骤:

10.根据权利要求9所述的方形钻孔桩成孔方法,其特征在于,还包括以下步骤:

技术总结

本申请实施例提供一种方形钻孔桩成孔装备及方法,其中,设备包括钻机壳体,钻机壳体内竖直设立中轴钻杆,中轴钻杆的顶端连接有旋转驱动装置,中轴钻杆的底端连接有旋挖钻头,中轴钻杆外壁固定有螺旋叶片,旋转驱动装置驱动中轴钻杆,带动旋挖钻头旋转钻进形成圆形孔,钻机壳体底部设有冲击驱动装置,所述冲击驱动装置的输出端连接有四个冲击钻头,冲击钻头设置于旋挖钻头底部外围四角,冲击钻头上下垂直运动,实现往复式破岩,对圆形孔进行扩孔,最终形成方形孔。本申请可实现全自动机械钻进,一次实现方形孔成孔,适用范围广泛、环境污染小、整体设备造价低。

技术研发人员:韩健,刘柏林,丁新红,毛忠良,冯永阳,雷正敏,孙立民,齐佳兴,张坤,陈晓广,陶玉洋,李名泉

受保护的技术使用者:中铁第五勘察设计院集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!