一种顶管隧道内装配式轨顶风道施工方法与流程

本发明属于轨道交通设计与施工,特别涉及一种顶管隧道内装配式轨顶风道施工方法。

背景技术:

1、随着城市轨道交通设计和施工技术的不断发展,在地面及周边环境条件极其复杂的情况下,城市轨道交通地下车站的站台区和轨行区可通过顶管隧道下穿重要市政建(构)筑物后完成大小里程端头的无缝连通。由于,顶管隧道沿隧道纵向主要通过螺栓进行连接,为相对“柔性”结构,与钢筋混凝土框架结构相比,理论上整体性相对较弱,在城市轨道交通施工完成后及后期运维期间,车站范围内的顶管隧道可能会产生一定量的不均匀沉降等问题,因此,车站站台区顶管隧道范围内的轨顶风道需进行特殊设计,以适应隧道可能产生的不均匀沉降问题。因此,需针对顶管隧道内的轨顶风道设计及实施方案进一步研究,提出解决以上问题的办法。传统的轨顶风道设计和施工一般采用整体现浇的技术,主要通过支模、绑扎钢筋笼、现浇混凝土、养护、拆模等的步骤完成。传统的现浇混凝土技术可保证施工质量,整体性较好,结构尺寸可根据实际工程需要设定,但其缺点也较为明显:需现场支模、混凝土浇筑、养护、拆模等工序繁琐,需要进行高空作业,施工危险性较大,施工周期较长,施工过程易产生污染,对不均匀沉降变形的问题适应性也较差。随着装配式建造技术的日益成熟,目前,国内已有部分城市在轨道交通设计及施工中采用半预制轨顶风道技术,与传统的现浇工艺相比,环境保护和施工周期长的问题有所改善,但按该工艺施工完成后,轨顶风道整体性一般,适应不均匀沉降的能力相对较弱,主要适用于整体刚度较大的框架结构,如整体框架结构地铁车站的轨顶风道。

2、顶管隧道内轨顶风道在建设过程中存在的问题主要为:(1)现浇钢筋混凝土轨顶风道,工序繁琐,施工周期长,浇筑时需要支模、拆模,拆模后需要分批吊运及人工搬运,轨道风道侧壁与隧道顶部交界位置受空间及重力影响浇筑质量难以保证,且施工过程涉及高空作业,施工危险性较大。(2)半预制轨顶风道,一般是由地铁车站顶板、左、右混凝土牛腿下挂梁和预制轨顶风道底板组成的方形风道,该类型轨道风道底板体积较大,运转和安装难度大,且施工周期较长。(3)现浇轨顶风道及半预制轨道风道还存在另外一个问题,即在隧道施工完成后及后期运维期间,隧道结构本身都可能会产生一定量的不均匀沉降,若该区域范围内的轨顶风道结构刚度与隧道差异较大,现浇及半预制轨顶风道可能在隧道变形作用下产生裂缝等结构性破坏的问题。

技术实现思路

1、本发明针对现有技术中存在的技术问题,提供一种顶管隧道内装配式轨顶风道施工方法,施工效率高,风险低,能较好地适应隧道的不均匀沉降。

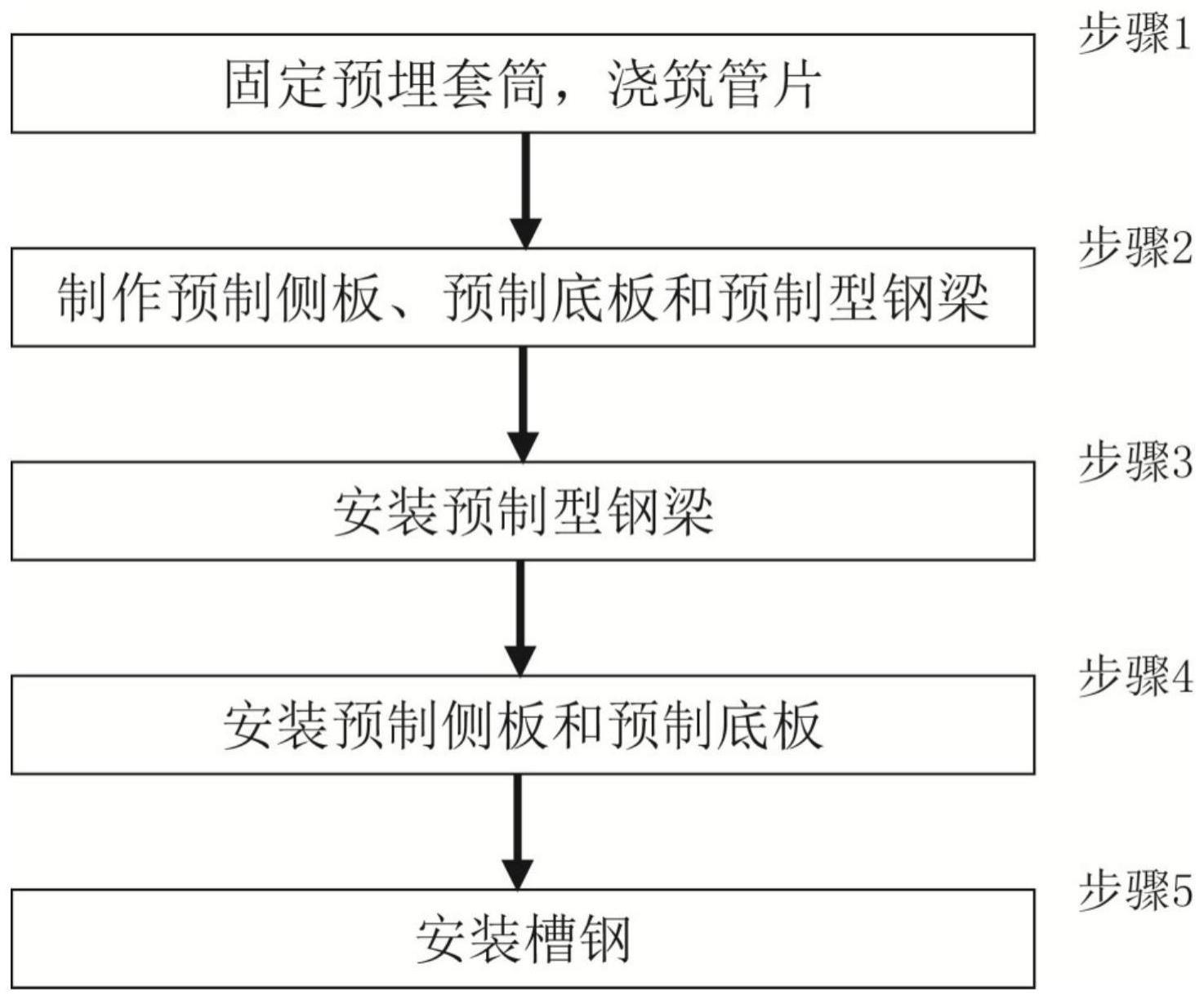

2、本发明采用的技术方案是:一种顶管隧道内装配式轨顶风道施工方法,包括以下步骤:

3、步骤1:在顶管隧道管片钢模板上开孔,固定预埋套筒;放置钢筋笼,浇筑混凝土,形成管片;

4、步骤2:制作预制侧板和预制底板,预制侧板和预制底板上均设置有预埋锚栓;

5、制作预制型钢梁,预制型钢梁包括横向型钢梁和纵向型钢梁,在预制型钢梁上翼缘焊接固定件,固定件上开设长圆孔,固定件位置应与预埋锚栓匹配;在预制型钢梁上翼缘焊接限位件,所述限位件用于隔开相邻的两个预制侧板或相邻的两个预制底板;

6、步骤3:沿轨行方向依次安装预制型钢梁,通过紧固螺栓将横向型钢梁和纵向型钢梁分别与预埋套筒可靠连接在一起;再通过螺栓将横向型钢梁和纵向型钢梁连接在一起;

7、步骤4:按沿轨行方向安装预制侧板和预制底板,预制侧板安装于相邻的两个所述纵向型钢梁之间,预制底板安装于相邻的两个所述横向型钢梁之间,预制侧板和预制底板上预埋锚栓置于固定件位置,并用螺母拧紧固定;

8、进一步的,步骤5:屏蔽门设计位置处的纵向型钢梁下端连接槽钢,槽钢侧与屏蔽门连接件以长圆孔相连。

9、进一步的,在步骤1中,预埋套筒应与顶管隧道管片钢模板内侧面保持垂直,且标高满足轨顶风道固定高度。

10、进一步的,在步骤3中,横向型钢梁和纵向型钢梁安装到位后,对标高进行校准,确保所有横向型钢梁的顶面保持在同一水平面上,所有纵向型钢梁保持在同一垂直面上。

11、进一步的,在步骤4中,预制底板分为带轨顶风孔和不带轨顶风孔两种,根据实际设计情况进行选择安装。

12、进一步的,在步骤4中,安装每组预制侧板和预制底板时,按照先预制侧板后预制底板的方式进行。

13、进一步的,预制侧板和预制底板均采用rpc板。

14、与现有技术相比,本发明所具有的有益效果是:

15、1.本发明施工完成的轨顶风道能较好地适应顶管隧道可能存在的不均匀沉降变形的影响;

16、2.本发明所使用的主要部件均采用预制构件的方式,该预制风道对于是否设置屏蔽门、不同轨顶风道开孔等方案具有良好的适用性;采用工厂预制+现场拼装的方式实现快速化施工。

17、3.本发明具有较高的施工效率,可节约轨顶风道施工工期50%~60%。

18、4.本发明轨道风道施工过程不易产生污染,可以达到环境保护的目的。

19、5.本发明采用的rpc板具有极好的防火性能,预制时可以定制表面花纹和图案,防火及装修效果均较好。

技术特征:

1.一种顶管隧道内装配式轨顶风道施工方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种顶管隧道内装配式轨顶风道施工方法,其特征在于,在步骤1中,预埋套筒应与顶管隧道管片钢模板内侧面保持垂直,且标高满足轨顶风道固定高度。

3.如权利要求1所述的一种顶管隧道内装配式轨顶风道施工方法,其特征在于,在步骤3中,横向型钢梁和纵向型钢梁安装到位后,对标高进行校准,确保所有横向型钢梁的顶面保持在同一水平面上,所有纵向型钢梁保持在同一垂直面上。

4.如权利要求1所述的一种顶管隧道内装配式轨顶风道施工方法,其特征在于,在步骤4中,预制底板分为带轨顶风孔和不带轨顶风孔两种,根据实际设计情况进行选择安装。

5.如权利要求1所述的一种顶管隧道内装配式轨顶风道施工方法,其特征在于,在步骤4中,安装每组预制侧板和预制底板时,按照先预制侧板后预制底板的方式进行。

6.如权利要求1所述的一种顶管隧道内装配式轨顶风道施工方法,其特征在于,预制侧板和预制底板均采用rpc板。

技术总结

本发明提供了一种顶管隧道内装配式轨顶风道施工方法,属于轨道交通设计与施工技术领域,包括以下步骤:步骤1:在顶管隧道管片钢模板上开孔,固定预埋套筒;放置钢筋笼,浇筑混凝土,形成管片;步骤2:制作预制侧板、预制底板、横向型钢梁和纵向型钢梁;步骤3:沿轨行方向依次安装预制型钢梁,通过紧固螺栓将横向型钢梁和纵向型钢梁分别与预埋套筒可靠连接在一起;步骤4:按沿轨行方向安装预制侧板和预制底板,安装于纵向型钢梁之间和横向型钢梁上;步骤5:屏蔽门设计位置处的纵向型钢梁下端连接槽钢,槽钢侧与屏蔽门连接件以长圆孔相连。本发明施工效率高,风险低,能较好地适应隧道的不均匀沉降。

技术研发人员:马耀仁,崔延恒,张海莉,林永清,包孝明,叶东明,张美琴,王怀东,于加云,惠弘煜,许宁,王鹏,丰友山

受保护的技术使用者:中铁第六勘察设计院集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!