胶囊聚合物可控注入及原位增黏驱油实验装置和方法

本发明涉及油气田开发工程,具体为胶囊聚合物可控注入及原位增黏驱油实验装置和方法。

背景技术:

1、聚合物驱是油田提高采收率的重要方式,聚合物的加入能够增加水相粘度,改善水油流度比,但其在注入过程中也面临着注入压力高,粘度剪切损失严重的问题。胶囊聚合物能够将聚合物分子链包裹在胶囊内部,使聚合物在注入前期粘度无法释放,提高了聚合物注入液的粘度保留率;在储层内部胶囊聚合物可受温度响应触发释放聚合物分子链,来达到增强聚合物驱的效果。

2、胶囊聚合物在储层触发增黏的过程是一个由非连续相颗粒流逐渐过渡到连续相非牛顿流体的过程,在这一过程中,胶囊颗粒的堵塞、胶囊颗粒与聚合物相互作用以及水相增黏均会对驱油效果产生影响,因此,胶囊聚合物触发释放聚合物过程中的微观驱油机理是一个值得研究的问题。目前常用研究化学剂微观驱油的实验手段有微流控实验、基于岩心驱替的ct扫描实验以及微观刻蚀模型驱油实验。微流控实验虽然实验精度高,可实现微量控制,但是所观测范围一般较小,且一般在常温下进行实验;基于岩心驱替的ct扫描实验可实现三维岩心观测,并且可以实现原位增黏,但其存在扫描范围小,实验周期长,实验成本高的问题。微观刻蚀模型驱油实验可观测范围较大且能较好的研究不同化学剂的驱油机理,但目前常用于室温下实验,并且注入管线内部残余液难以有效排出,无法精确控制驱替剂的注入量。

3、因此,为了精确控制驱替剂的注入量,更加准确地研究胶囊聚合物在多孔介质不同增黏过程中的驱油特征,明确其驱油机理,需要一种能够可视化研究胶囊聚合物在多孔介质内部原位触发增黏的实验装置,进而明确胶囊聚合物不同触发阶段下的增黏性能及驱油机理。

技术实现思路

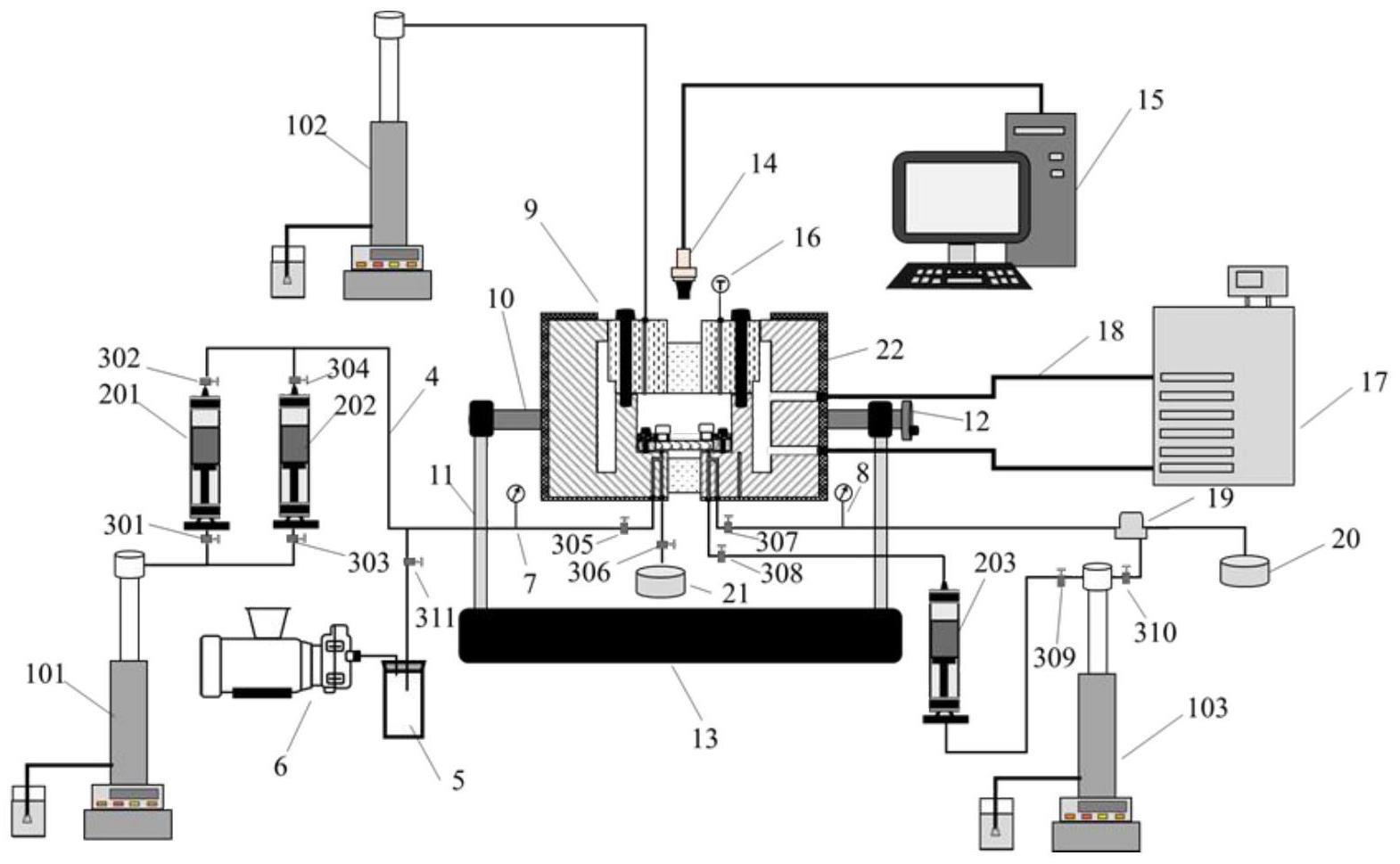

1、为了精确控制驱替剂的注入量,更准确地研究胶囊聚合物在多孔介质中不同增黏过程的驱油特征,明确其微观驱油机理,本发明基于常规微观刻蚀模型驱油实验,搭建了胶囊聚合物可控注入及原位增黏驱油实验装置,包括:抽真空除氧系统,流体注入及管路运移系统,微模型恒温老化系统、压力监测及图像采集系统,

2、所述抽真空除氧系统包括真空泵、真空管、安全瓶、连接管线和阀门,其中,真空泵与安全瓶通过真空管相连接;

3、所述流体注入及管路运移系统包括微量注入泵a1、微量注入泵a3、微量中间容器b1、微量中间容器b2、微量中间容器b3、连接管线、回压阀、废液收集器、管路阀门,其中,中间容器b1和中间容器b2由微量注入泵a1控制,微量中间容器b3和回压阀由微量注入泵a3控制;

4、所述微模型恒温老化系统包括高温高压可视化反应釜、温度探头、水循环加热装置、水循环管线、微量注入泵a2、底座、支撑架、旋转轴、手摇把手、保温套筒,其中,高温高压可视化反应釜由旋转轴连接,固定于支撑架上,通过摇动手摇把手旋转高温高压可视化反应釜;

5、所述压力监测及图像采集系统包括高精度压力传感器c1、高精度压力传感器c2、显微镜、计算机,其中,高精度压力传感器c1位于阀门304和阀门305之间,高精度压力传感器c2位于阀门307和回压阀之间。

6、在一个实施例中,所述高温高压可视化反应釜包括反应釜壳体、反应釜上盖、水循环接口、注入端接口、排出端接口、垫圈、微模型、微模型位置固定器、压片、紧固树脂螺栓、螺栓、围压注入口、温度探头接口、高压玻璃,其中,微模型由微模型位置固定器进行固定,下方放置垫圈与反应釜壳体接触,并通过压片、紧固树脂螺栓、螺栓对微模型进行夹持压紧。

7、在一个实施例中,所述注入端接口有2个,2个接口共同连接到微模型的进口端,所述排出端接口有2个,2个接口共同连接到微模型的出口端。

8、在一个实施例中,所述高温高压可视化反应釜内部具有围压腔室和水循环腔室,其中,围压腔室与微量注入泵a2相连通,用于为微模型提供围压条件,水循环腔室与水循环加热装置通过水循环管线相连接,用于为微模型提供温度环境。

9、在一个实施例中,所述微量注入泵a1、微量注入泵a2、微量注入泵a3为恒压恒流速注入泵,恒压可调范围为0-70mpa,精度为0.25%,流速范围为0.001-50ml/min。

10、在一个实施例中,所述微量中间容器b1、微量中间容器b2、微量中间容器b3的容积范围为30-100ml,最高承压达50mpa。

11、在一个实施例中,所述水循环加热装置温度可调范围为0-95℃,精度为±0.5℃,其中,水循环加热装置内部盛有蒸馏水。

12、在一个实施例中,所述高温高压可视化反应釜耐压50mpa,刻蚀直径范围为80mm。

13、在一个实施例中,所述微模型为方形耐温耐压玻璃材质,厚度为0.8cm,内部为自主设计孔隙网络结构,内部刻蚀模型尺寸为40mm×40mm。

14、在一个实施例中,所述连接管线为316、316l材质,所述管路阀门为316l材质。

15、根据本发明公开实施例的第一方面,提供一种适用于上述的胶囊聚合物可控注入及原位增黏驱油实验装置的实验方法,其特征在于,该方法包括:

16、步骤1:通过调节流体注入及管路运移系统中阀门的闭合并与高温高压可视化反应釜旋转装置相互配合,可以有效排出管路内部残余流体,实现驱替剂可控注入;

17、步骤2:通过调节微量注入泵a2的注入压力以及设置水循环加热装置(17)的温度,可以模拟油藏条件下的温压环境,通过高温高压可视化反应釜,实现胶囊聚合物在多孔介质内部触发增黏驱油可视化研究。

18、有益效果

19、本发明提供了胶囊聚合物可控注入及原位增黏驱油实验装置和方法,具备以下有益效果:

20、(1)该实验装置可提供胶囊聚合物在多孔介质内部触发增黏所需的温压环境,并能可视化胶囊聚合物增黏过程,实时研究胶囊聚合物不同老化时间下的驱油特征。

21、(2)可以精确控制不同流体在微模型内部的注入体积,解决了由于连接管线内部无关流体干扰而造成的目标流体注入量无法准确控制的问题。

22、(3)高精度压力传感器能够实时监测注入流体在微模型内部压力变化,为研究胶囊聚合物增黏性能变化提供有效辨别手段。

23、(4)实验所用微模型可观测视野较大,驱油性能研究更为准确,且便于清洗,可重复使用,降低了实验成本。

24、(5)实验采用水循环加热装置,实验过程更为安全,且恒温系统温度维持更稳定。

技术特征:

1.胶囊聚合物可控注入及原位增黏驱油实验装置,其特征在于,包括:抽真空除氧系统,流体注入及管路运移系统,微模型恒温老化系统、压力监测及图像采集系统,

2.根据权利要求1所述的胶囊聚合物可控注入及原位增黏驱油实验装置,其特征在于,所述高温高压可视化反应釜(9)包括反应釜壳体(901)、反应釜上盖(902)、水循环接口(903)、注入端接口(904)、排出端接口(905)、垫圈(906)、微模型(907)、微模型位置固定器(908)、压片(909)、紧固树脂螺栓(910)、小螺栓(911)、大螺栓(912)、围压注入口(913)、温度探头接口(914)、高压玻璃(915)、高压玻璃(916),其中,微模型(907)由微模型位置固定器(908)进行固定,下方放置垫圈(906)与反应釜壳体(901)接触,并通过压片(909)、紧固树脂螺栓(910)、螺栓(911)对微模型进行夹持压紧。

3.根据权利要求1所述的胶囊聚合物可控注入及原位增黏驱油实验装置,其特征在于,所述注入端接口(904)有2个,2个接口共同连接到微模型(907)的进口端,排出端接口(905)有2个,2个接口共同连接到微模型(907)的出口端。

4.根据权利要求1所述的胶囊聚合物可控注入及原位增黏驱油实验装置,其特征在于,所述高温高压可视化反应釜(9)内部具有围压腔室和水循环腔室,其中,围压腔室与微量注入泵a2(102)相连通,用于为微模型提供围压条件,水循环腔室与水循环加热装置(17)通过水循环管线(18)相连通,用于为微模型提供温度环境。

5.根据权利要求1所述的胶囊聚合物可控注入及原位增黏驱油实验装置,其特征在于,所述微量注入泵a1(101)、微量注入泵a2(102)、微量注入泵a3(103)为恒压恒流速注入泵,恒压可调范围为0-70mpa,精度为0.25%,流速范围为0.001-50ml/min。

6.根据权利要求1所述的胶囊聚合物可控注入及原位增黏驱油实验装置,其特征在于,所述水循环加热装置温度可调范围为-20-100℃,精度为±0.5℃。

7.根据权利要求2所述的胶囊聚合物可控注入及原位增黏驱油实验装置,其特征在于,所述微模型为耐温耐压玻璃材质,内部为自主设计孔隙网络结构。

8.适用于根据权利要求1所述的胶囊聚合物可控注入及原位增黏驱油实验装置的方法,其特征在于,该方法包括:

技术总结

本发明涉及油气田开发工程技术领域,公开了一种胶囊聚合物可控注入及原位增黏驱油实验装置和方法,实验装置包括抽真空除氧系统,流体注入及管路运移系统,微模型恒温老化系统、压力监测及图像采集系统。胶囊聚合物受温度响应会释放被包裹的聚合物分子以增强水相粘度,通过调节流体注入及管路运移系统,可精确控制驱入剂的注入量,通过调节微模型恒温系统的温度及热老化时间,监测流体注入压力,观测微模型内部油水分布图像,可实时获取胶囊聚合物在不同条件下的增黏性能及驱油特征,对研究胶囊聚合物在多孔介质内部触发增黏过程中的微观驱油机制及提高采收率机理具有重要意义。

技术研发人员:韦贝,刘永盛,侯健,薛钰,杜庆军,刘永革,周康

受保护的技术使用者:中国石油大学(华东)

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!