固井用压力缓释球座和用于固井作业的压力缓释方法与流程

本发明涉及石油工程行业中的固井技术,更具体地涉及一种压力缓释球座,以及一种用于固井作业的压力缓释方法。

背景技术:

1、尾管悬挂固井工艺是石油工程中常用的一种固井工艺,其中主要通过钻杆来连接尾管悬挂器,将尾管送入井下,从而完成尾管悬挂以及尾管固井。

2、在尾管固井技术中,为减少留塞长度,降低钻塞时间,球座位置一般位于尾管底部,距离井底30-100m。常规的尾管悬挂器为液压式激发悬挂机构,即通过管内投球至球座,形成管内憋压,激发悬挂器悬挂机构。在完成尾管悬挂后,再继续憋压,将球座憋压装置破坏,形成循环通道后进行尾管固井作业。为了提高尾管悬挂器及配套工具的下入可靠性,需要在尾管下入过程中进行多次开泵顶通循环解阻,降低尾管下入到位后的顶通压力。

3、为了避免尾管下入过程中因开泵顶通循环而导致的尾管悬挂器提前坐挂事故的发生,尾管悬挂器坐挂压力一般设计得比较高,相应配套的球座的剪切压力也设计得较高,一般在16-23mpa的范围内。由于球座憋通压力的瞬间释放对井底会产生瞬时压力,其直接作用于井底,因此对于井下存在易漏薄弱地层的情况来说,很容易压漏地层,导致钻井液漏失,无法进行尾管固井。在这种情况下,需要进行循环堵漏或者起出尾管串再堵漏,这大大增加了施工风险和经济投入。

4、为此,中国专利cn 202788755u提出了一种解决方案。其中,为了减小球座脱离时的初始压力,采用了双极憋压方式,即设置有一级球座与二级球座,它们及外筒均设有周向均匀布置的且相互对应的通孔。虽然该结构可以在一定程度上减小球座击穿地层的概率,但是并不能保证二次憋压时赋予球座的初始压力不能击穿地层。

5、因此,在本领域中需要改进尾管悬挂固井憋压系统,以降低由于瞬时压力释放而导致的地层漏失。

技术实现思路

1、针对现有技术中所存在的上述技术问题,本发明提供了一种固井用压力缓释球座,以及一种用于固井作业的压力缓释方法。通过这种压力缓释球座,在管内憋压完成尾管悬挂后,管内高压能够缓慢地释放,从而有效地避免瞬间释放高压对地层的影响。

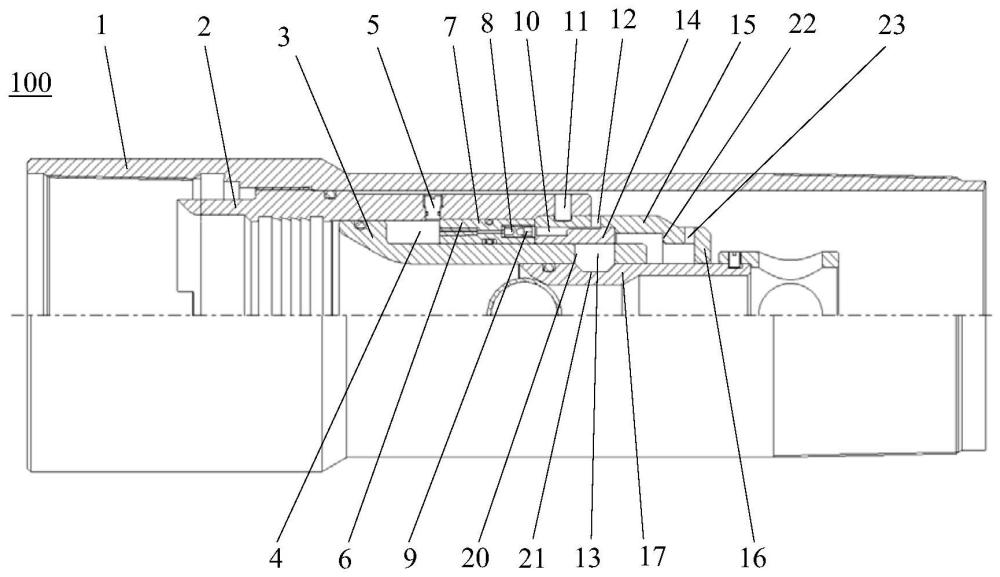

2、根据本发明的第一方面,提出了一种压力缓释球座,其包括:球座外壳;设置在球座外壳内并与其固定连接的锁紧座;设置在锁紧座内的压缩套,在压缩套与锁紧座之间形成有液腔;设置在压缩套与锁紧座之间的阀机构,阀机构包括破裂盘;以及设置在压缩套内的球座体。其中,在初始状态下,球座体通过挡块与所述压缩套相互间锁定,并且液腔内充满压力液体。破裂盘构造成在第一憋压状态下破裂,从而使所述液腔内的压力液体能够流出。压缩套构造成在第二憋压状态下向下游运动,释放挡块对球座体的锁定,从而使球座体能够独立地向下游运动。

3、在一个优选实施例中,本发明提出的压力缓释球座还包括设置在压缩套与锁紧座之间且处于阀机构下游的应急剪切套,应急剪切套通过第一剪钉与锁紧座连接,第一剪钉构造成当压力大于第二憋压状态的压力时被剪断。

4、在一个优选实施例中,所述液腔形成于阀机构的上游,应急剪切套具有第一通孔,使得在破裂盘破裂后,液腔内的压力液体能经过阀机构和第一通孔流向压力缓释球座的下游。

5、在一个优选实施例中,所述压缩套的壁上形成有第二通孔,挡块设置在第二通孔内,使得挡块的径向外端与应急剪切套抵接,而径向内端延伸到形成于球座体的壁内的盲槽中。

6、在一个优选实施例中,所述应急剪切套包括设置在其内腔中的台阶部,在台阶部上设有限位套,其中,限位套的轴向上端与阀机构抵接,径向内端与所述挡块的径向外端抵接。

7、在一个优选实施例中,所述限位套的上端的外径小于应急剪切套的内径,从而在应急剪切套和限位套之间形成了与第一通孔连通的流出通道。

8、在一个优选实施例中,所述应急剪切套的下端具有用于限定压缩套的向下运动的行程的限位部,限位部上设有泄压口。

9、在一个优选实施例中,所述锁紧座的壁上设有注入孔,用于向液腔内注入压力液体。

10、在一个优选实施例中,所述阀机构还包括节流阀,使得从所述液腔内流出的压力液体的流速受井口压力和节流阀控制。

11、根据本发明的第二方面,还提出了一种用于固井作业的压力缓释方法,包括:步骤s1,将憋压球投入上述固井用压力缓释球座中并与球座体形成接合;步骤s2,进行憋压以使破裂盘破裂,从而允许液腔内的压力液体流向所述压力缓释球座的下游,并且在破裂盘破裂后立即进行卸压,随后仅在管串内维持能够使所述液腔内的压力液体正常流出的压力;步骤s3,重新进行憋压,使压缩套向下游运动而释放挡块对球座体的锁定,以允许球座体独立地向下游运动。

12、在一个优选实施例中,在步骤s2中,当憋压力大于所述破裂盘的破裂压力达一段时间后,认为所述破裂盘已经破裂并进行卸压。

13、在一个优选实施例中,在所述步骤s2中当液腔内的压力液体因故障无法流向压力缓释球座的下游时,执行如下步骤:步骤s3’,重新进行憋压以剪断第一剪钉,从而使所述应急剪切套、压缩套和球座体一起向下游运动。

14、在根据本发明提出的压力缓释球座中,通过节流阀及破裂盘、泄压孔排液方式将管内高压缓慢释放,机械结构简易,可有效避免管内高压瞬间释放压漏地层。同时,压力缓释球座设置的应急剪钉与应急剪切套,防止因特殊情况使得卸压工作不能顺利进行导致不能进行正常固井作业。

15、在本发明所述的中,在满足尾管悬挂坐挂作业高压密封的要求后,可在憋压过程中缓慢释放压力,减小球座脱离时的压力,防止球座瞬间憋通压力导致薄弱地层井漏事故的发生,解决了薄弱地层因球座高压憋通导致的井漏问题。同时,该压力缓释球座具备应急剪脱功能,可确保该机构在特殊情况下仍可进行固井作业。所述压力缓释球座结构简易,安全可靠,施工过程中具有操作方便,风险低的优势;同时保证了尾管悬挂憋压、泄压过程的顺利进行,其工作可靠性及安全性高。

技术特征:

1.一种固井用压力缓释球座,包括:

2.根据权利要求1所述的固井用压力缓释球座,其特征在于,还包括设置在所述压缩套(3)与锁紧座(2)之间且处于所述阀机构(7)下游的应急剪切套(15),所述应急剪切套(15)通过第一剪钉(11)与所述锁紧座(2)连接,所述第一剪钉构造成当压力大于第二憋压状态的压力时被剪断。

3.根据权利要求2所述的固井用压力缓释球座,其特征在于,所述液腔(4)形成于所述阀机构(7)的上游,所述应急剪切套(15)具有第一通孔(12),使得在所述破裂盘(9)破裂后,所述液腔内(4)的压力液体能经过所述阀机构(7)和所述第一通孔(12)流向所述压力缓释球座的下游。

4.根据权利要求3所述的固井用压力缓释球座,其特征在于,所述压缩套(3)的壁上形成有第二通孔(20),所述挡块(13)设置在所述第二通孔(20)内,使得所述挡块(13)的径向外端与所述应急剪切套(15)抵接,而径向内端延伸到形成于所述球座体(17)的壁内的盲槽(21)中。

5.根据权利要求4所述的固井用压力缓释球座,其特征在于,所述应急剪切套(15)包括设置在其内腔中的台阶部(22),在所述台阶部上设有限位套(14),其中,所述限位套(14)的轴向上端与所述阀机构(7)抵接,径向内端与所述挡块(13)的径向外端抵接。

6.根据权利要求5所述的固井用压力缓释球座,其特征在于,所述限位套(14)的上端的外径小于所述应急剪切套(15)的内径,从而在所述应急剪切套(15)和限位套(14)之间形成了与所述第一通孔(12)连通的流出通道(10)。

7.根据权利要求2到6中任一项所述的固井用压力缓释球座,其特征在于,所述应急剪切套(15)的下端具有用于限定所述压缩套(3)的向下运动的行程的限位部(16),所述限位部(16)上设有泄压口(23)。

8.根据权利要求1到6中任一项所述的固井用压力缓释球座,其特征在于,所述锁紧座(2)的壁上设有注入孔(5),用于向所述液腔(4)注入压力液体。

9.根据权利要求1到6中任一项所述的固井用压力缓释球座,其特征在于,所述阀机构(7)还包括节流阀(6),使得从所述液腔(4)内流出的压力液体的流速受井口压力和节流阀控制。

10.用于固井作业的压力缓释方法,包括:

11.根据权利要求10所述的压力缓释方法,其特征在于,在步骤s2中,当憋压力大于所述破裂盘(9)的破裂压力达一段时间后,认为所述破裂盘(9)已经破裂并进行卸压。

12.根据权利要求10或11所述的压力缓释方法,其特征在于,在所述步骤s2中当所述液腔(4)内的压力液体因故障无法流向所述压力缓释球座的下游时,执行如下步骤:

技术总结

本发明提出了一种压力缓释球座,包括:球座外壳;设置在球座外壳内并与其固定连接的锁紧座;设置在锁紧座内的压缩套,在压缩套与锁紧座之间形成有液腔;设置在压缩套与锁紧座之间的阀机构,阀机构包括破裂盘;以及设置在压缩套内的球座体。其中,在初始状态下,球座体通过挡块与压缩套相互间锁定,并且液腔内充满压力液体。破裂盘构造成在第一憋压状态下破裂,从而使液腔内的压力液体能够流出。压缩套构造成在第二憋压状态下向下游运动,释放挡块对球座体的锁定,从而使球座体能够独立地向下游运动。本发明还提供了一种使用这种压力缓释球座的用于固井作业的压力缓释方法。

技术研发人员:李富平,郭朝辉,郭连超,张国安,闫盛宇,苏东涛

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!