一种四面填充体内顶柱上向中深孔采矿方法与流程

本发明涉及采矿,具体涉及一种四面填充体内顶柱上向中深孔采矿方法。

背景技术:

1、地下开采矿山中,选择有顶柱采矿方法的矿山较多,顶柱回采具有安全风险高,生产回采难度大的特点。目前常规有顶柱回采的矿山中一般采用上向中深孔嗣后充填采矿法进行分条间隔后退式回采,采场分条宽度一般在5m左右,用ygz-90钻在凿岩巷内向上施工扇形中深孔,采用切割槽一次爆破成井技术拉槽,采用遥控铲运机出矿,出矿完成后进行充填。

2、由于顶柱回采是分条间隔回采,隔一采一,充填后就剩上下左右四面都是填充体的条状顶柱,该部分顶柱回采条件发生了根本性变化,回采难度更大,原回采工艺参数已经不适合该类型顶柱回采。而且原顶柱回采工艺单个采场生产能力小、炮孔密集、单位长度炮孔崩矿量低、炸药单耗高、粉矿率高、矿石块度过小,尤其是对水文条件较复杂矿山,会造成粉矿回收困难的问题。同时,顶柱采场一般周围均毗邻填充体,因护顶控帮不善导致的填充体垮落混入矿堆水中,容易造成矿堆变黏,容易板结,对后续矿石的运输提升造成很多的不利影响。

技术实现思路

1、为了克服现有技术的不足之一,本发明的目的在于提供一种四面填充体内顶柱上向中深孔采矿方法,本四面填充体内顶柱上向中深孔采矿方法降低了回采安全难度和采矿成本,提高了采场生产能力。

2、为解决上述问题,本发明所采用的技术方案如下:

3、一种四面填充体内顶柱上向中深孔采矿方法,包括以下步骤:

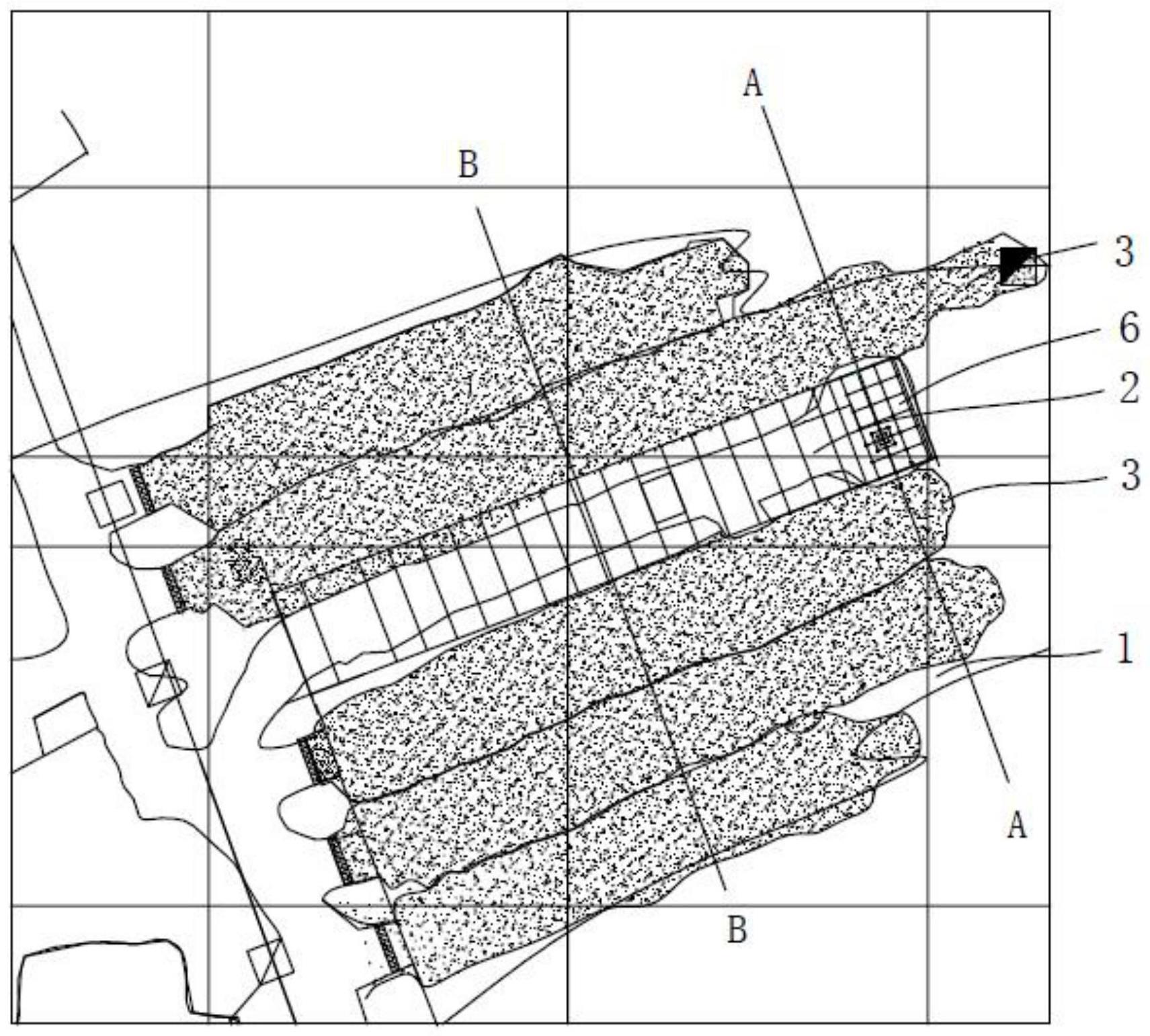

4、准备工作:在矿房开采时将所预留的顶柱采场的宽度增大至6-7m,在顶柱采场开采前完成对顶柱采场的四面充填填充体;沿顶柱采场的走向在底部穿透开凿凿岩巷,保证凿岩巷两侧的支撑柱的厚度至少为2-3m;

5、拉槽区的选定和开挖:选择在顶柱采场的顶板岩石较稳定的区域进行扩刷挑顶,并得到拉槽区;

6、布置拉槽区内的爆破孔位:在拉槽区选定中心爆破点,在中心爆破点钻取一个装药孔,并以中心爆破点为中心等距钻取若干补偿空孔,所有的补偿空孔均呈网格状布置;在所有的补偿空孔外侧等距钻取至少4个的补偿空孔和至少4个装药孔;上述所有装药孔和所有补偿空孔间隔设置;所有的补偿空孔和装药孔共同组成切割井区域,切割井区域的横断面为方形;

7、布置凿岩巷内的爆破孔位:在凿岩巷的控顶内沿着掘进方向每隔1.8m-2m布置若干排正排扇形孔,根据顶柱采场宽度,凿岩巷控顶的所有正排扇形孔的孔底距均匀分布,在凿岩巷对应每排正排扇形孔的两侧上布置若干控边炮孔;

8、施工上向爆破孔位:在拉槽区从下往上施工,钻取预设深度的补偿空孔和装药孔,选定任一个补偿空孔并将该补偿空孔施工为探充孔,探充孔穿透整个顶柱采场,其余装药孔的施工深度相对探充孔深度降低0.5m;所有的正排扇形孔中每隔三排选定一排施工为探充孔,其它的正排扇形孔相比施工为探充孔的深度降低0.5m;

9、上向爆破孔位装药、堵塞:利用泡沫材料对正排扇形孔、装药孔的孔底进行填塞,填塞高度为0.5-0.6m,正排扇形孔的开口设置1.5-2m填塞高度;

10、爆破准备及爆破:设置采场爆破延期参数,拉槽区由中心爆破点向外圈依次起爆,正排扇形孔和控边炮孔由拉槽区一端向凿岩巷走向方向依次逐排爆破;正排扇形孔和控边炮孔采用同排同段的装药延期起爆方式进行起爆;利用数码电子雷管控制进行爆破崩矿,爆破后用遥控铲运机出矿。

11、进一步地,在拉槽区的选定和开挖的步骤中,拉槽区的宽度小于或者等于顶柱的宽度。

12、进一步地,在布置拉槽区内的爆破孔位的步骤中,还包括在切割井区域的外侧继续钻取若干周边炮孔,直至所有的周边炮孔均布整个拉槽区,周边炮孔与装药孔的布置点位共同构成同一张网格。

13、进一步地,所有的装药孔和周边炮孔所共同构成的网格的网孔规格为1×1m。

14、进一步地,在布置拉槽区内的爆破孔位的步骤中,包括以下步骤:

15、在拉槽区选定中心爆破点,在中心爆破点钻取一个装药孔,并以中心爆破点为中心等距钻取四个外圈的补偿空孔,四个补偿空孔均呈网格状布置;

16、在四个补偿空孔的外侧等比例放大设置四个点位,放大比例与顶柱采场的顶板岩石的强度呈反比,并在这四个点位上钻取并形成装药孔;装药孔直径为50-80mm;在新钻取最近的两个相邻装药孔之间的中点均钻取一个补偿空孔;补偿空孔直径为60-80mm;该圈的装药孔和补偿空孔所围成的区域共同构成切割井区域。

17、进一步地,在上述切割井区域的外圈上钻取有至少一圈补偿空孔。

18、进一步地,在布置凿岩巷内的爆破孔位的步骤中,控边炮孔的数量为三组,控边炮孔穿透整个支撑柱的侧壁并于填充体连通。

19、进一步地,在准备工作的步骤中,位于顶柱采场顶部的填充体的底部设置有强化填充层,强化填充层内设置若干地网;强化填充层的强度需大于顶柱采场底部的填充体的强度,强化填充层的厚度与顶柱采场的高度之间的比例为1:2-3。

20、进一步地,在爆破准备及爆破的步骤中:在正排扇形孔和控边炮孔由拉槽区一端向凿岩巷走向方向依次逐排后退式爆破时,相邻两排的正排扇形孔及控边炮孔之间的爆破间隔逐渐增长。

21、进一步地,在上向爆破孔位装药、堵塞的步骤中,施工为探充孔的正排扇形孔的底部所填充的泡沫材料距离探充孔的上端底部开口至少预留50cm的保护空间。

22、相比现有技术,本发明的有益效果在于:

23、本发明的一种四面填充体内顶柱上向中深孔采矿方法,通过对顶柱采场结构、拉槽区装药孔、正排扇形炮孔的布置以及对对应的爆破方案,解决了四面填充体顶柱回采过程中危险系数高,开采能度大的问题;同时也解决了爆破过程中产生大量矿粉的问题;同时拉槽区内装药孔和补偿空孔的设置,可以便于后期爆破施工出切割井以及爆破后的落料问题,提高了施工的安全性。而且由切割井沿着顶柱长度方向进行逐段延时爆破,并且对顶柱采场进行逐段崩矿,有利于进行排渣以及为后响的炮孔提供足够的补偿空间,降低了爆破盲炮的产生。

24、下面结合附图和具体实施方式对本发明作进一步详细说明。

技术特征:

1.一种四面填充体内顶柱上向中深孔采矿方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:在拉槽区的选定和开挖的步骤中,拉槽区的宽度小于或者等于顶柱的宽度。

3.根据权利要求2所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:在布置拉槽区内的爆破孔位的步骤中,还包括在切割井区域的外侧继续钻取若干周边炮孔,直至所有的周边炮孔均布整个拉槽区,周边炮孔与装药孔的布置点位共同构成同一张网格。

4.根据权利要求3所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:所有的装药孔和周边炮孔所共同构成的网格的网孔规格为1×1m。

5.根据权利要求1所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:在布置拉槽区内的爆破孔位的步骤中,包括以下步骤:

6.根据权利要求5所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:在上述切割井区域的外圈上钻取有至少一圈补偿空孔。

7.根据权利要求1所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:在布置凿岩巷内的爆破孔位的步骤中,控边炮孔的数量为三组,控边炮孔穿透整个支撑柱的侧壁并于填充体连通。

8.根据权利要求1所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:在准备工作的步骤中,位于顶柱采场顶部的填充体的底部设置有强化填充层,强化填充层内设置若干地网;强化填充层的强度需大于顶柱采场底部的填充体的强度,强化填充层的厚度与顶柱采场的高度之间的比例为1:2-3。

9.根据权利要求1所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:在爆破准备及爆破的步骤中:在正排扇形孔和控边炮孔由拉槽区一端向凿岩巷走向方向依次逐排后退式爆破时,相邻两排的正排扇形孔及控边炮孔之间的爆破间隔逐渐增长。

10.根据权利要求1所述的一种四面填充体内顶柱上向中深孔采矿方法,其特征在于:在上向爆破孔位装药、堵塞的步骤中,施工为探充孔的正排扇形孔的底部所填充的泡沫材料距离探充孔的上端底部开口至少预留50cm的保护空间。

技术总结

本发明涉及采矿技术领域,具体涉及一种四面填充体内顶柱上向中深孔采矿方法,包括以下步骤:准备工作、拉槽区的选定和开挖、布置拉槽区内的爆破孔位、布置凿岩巷内的爆破孔位、施工上向爆破孔位、上向爆破孔位装药、堵塞和爆破准备及爆破等步骤,本采矿方法通过对顶柱采场结构、拉槽区装药孔以及正排扇形炮孔的布置,解决了四面填充体顶柱回采过程中危险系数高,开采能度大的问题;同时也解决了爆破过程中产生大量矿粉的问题;同时拉槽区内设置装药孔和补偿空孔,便于后期爆破施工出切割井以及爆破后的落料问题。由切割井沿着顶柱长度方向进行逐段延时爆破,有利于进行排渣以及为后响的炮孔提供足够的补偿空间,降低了爆破盲炮的产生。

技术研发人员:唐运坚,覃国据,陈智雄,罗俊森,王远来,刘军,韦永锋,石登乾,陈庆发,邱贤阳

受保护的技术使用者:广西中金岭南矿业有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!