一种超高温耐酸可溶桥塞及坐封压裂方法与流程

本发明属于井下工具,具体地,涉及一种超高温耐酸可溶桥塞以及一种坐封压裂方法。

背景技术:

1、目前,在油气井作业过程中,可溶桥塞已被广泛用于地层封隔。采用桥塞进行地层封隔可以有效地实现分段压裂,随着油气井钻探深度的增加,对可溶桥塞要求也是越来越高,以部分地区的页岩油气井为例,在作业过程中,其致密油储层高达6000-8000m,部分区块深度甚至在8000m以上,并且存在地层温度在150℃-200℃的超高温和地层破裂压力在70-100mpa的高压等储层特性。

2、由于地层致密,破裂压力极高,在桥塞封隔层段之后,正式压裂前,需要进行前置二氧化碳、酸液等进行地层预处理的复杂压裂工艺,在这种环境下,对桥塞提出了更高的要求,需要其具备耐超高温、耐酸腐蚀、耐高压和可溶解等特性。

3、中国专利文献cn112620055a公开了一种耐盐酸可溶桥塞及其制备方法和应用。其中,制备方法包括以下步骤:准备可溶桥塞,对所述可溶桥塞表面进行微弧氧化处理;在经过所述微弧氧化处理过的所述可溶桥塞表面涂覆耐盐酸漆;在所述可溶桥塞中卡瓦座与卡瓦齿的缝隙内填充环氧胶水,使所述环氧胶水固化。该申请通过对可溶性桥塞表面进行微弧氧化处理,使其表面形成一层微弧氧化层,再通过涂覆耐盐酸漆,对微弧氧化后形成的微孔进行封闭,通过环氧树脂对卡瓦座与卡瓦齿之间的间隙进行填充,从而使得本申请具耐盐酸性,能够满足石油压裂施工需求。

4、中国专利文献cn111484579a公开了一种高温可溶桥塞及其制备方法。包括以下步骤制备:1)取丁二烯和马来酸酐,加抗凝胶剂,加偶异二氮丁腈溶于dmf作为引发剂,加kh570作为偶联剂,dmf作溶剂;氮气保护下恒温油浴加热,在140~180℃下充分回流反应;2)将上述反应后的固液混合物进行离心洗涤,真空干燥,所得浅黄色固体即为高温可溶桥塞所用原料;将所得原料用模具热塑成型制成高温可溶桥塞。该发明充分利用马来酸酐和丁二烯合成的共聚物具有耐高温,耐压强,遇水可溶的特点,且最终降解为水和二氧化碳,减少反排过程,是一种可生物降解的环境友好型材料。使得该高温可溶桥塞可应用在外页岩气等非常规气藏开发中,井内液体使得高温可溶桥塞自行溶解,无需井筒钻磨作业和反排处理,实现井筒全通径投产。该专利采用高分子有机物作为桥塞的基材,具有耐酸耐高温特性,但强度较目前市场主流采用的镁合金低,特别是高温环境,强度降低较快,所以目前市场应用极少,还处于试验阶段。

技术实现思路

1、针对如上所述的技术问题,本发明旨在提出一种超高温耐酸可溶桥塞,其能够适用于严酷的地层环境。

2、本发明还提出一种坐封压裂方法,其使用本发明提出的超高温耐酸可溶桥塞进行坐封压裂。

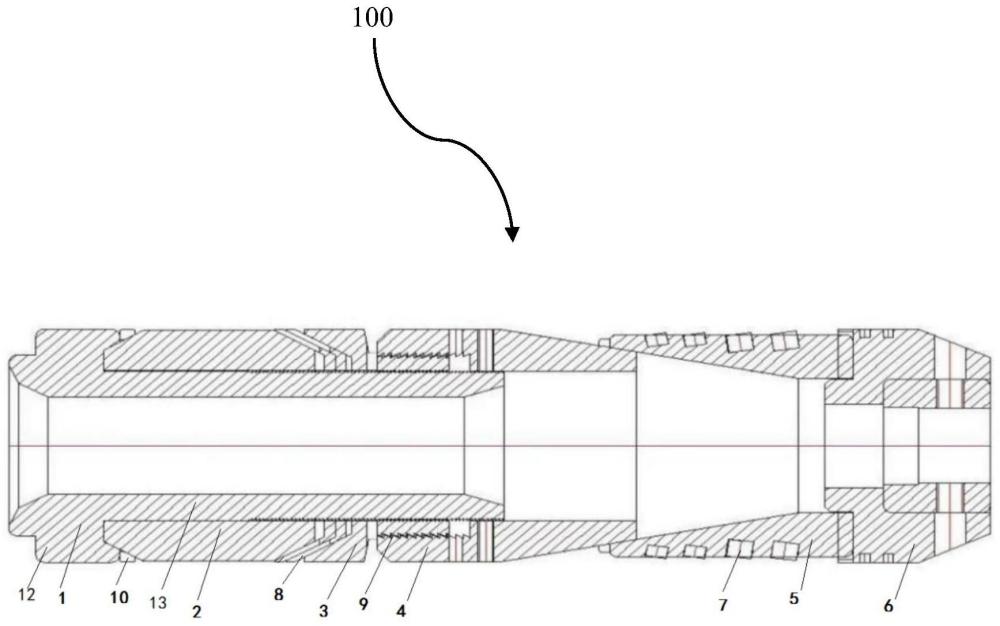

3、根据本发明,提供了一种超高温耐酸可溶桥塞,包括:

4、同轴依次设置的中心管、下锥体、下卡瓦和引鞋卡瓦固定座,在所述中心管的外部设置有胶筒,

5、采用由直流电驱动的等离子电弧作为热源,将含碳化钨为主体的材料加热到熔融或半熔融状态,通过喷涂的方式设置在所述中心管、所述下锥体、所述下卡瓦和所述引鞋卡瓦固定座的内外表面,从而形成碳化钨涂层。

6、在一个优选的实施例中,将熔融或半熔融状态的含碳化钨为主体的材料以高于150m/s的喷射速度喷涂到所述中心管、所述下锥体、所述下卡瓦和所述引鞋卡瓦固定座的内外表面形成碳化钨涂层。

7、在一个优选的实施例中,在所述下卡瓦上设置有耐酸树脂可碎裂防护膜。

8、在一个优选的实施例中,通过喷枪将溶解的耐酸树脂液体喷涂在所述下卡瓦上。

9、在一个优选的实施例中,在所述下卡瓦的外壁设置有多个卡瓦锚定牙。

10、在一个优选的实施例中,在所述下卡瓦的外壁设置有至少四圈所述卡瓦锚定牙,所述卡瓦锚定牙采用高强度陶瓷粒子制成。

11、在一个优选的实施例中,在所述中心管上设置有金属支撑环,在所述金属支撑环与胶筒之间设置有下胶筒保护环。

12、在一个优选的实施例中,在所述胶筒的远离所述金属支撑环的一端设置有浮动胶筒台肩环。

13、根据本发明,还提出了一种坐封压裂方法,使用根据本发明提出的超高温耐酸可溶桥塞进行坐封,包括如下步骤:

14、步骤a:超高温耐酸可溶桥塞下入油气井前48小时内,用对应油气井的尺寸或更大的通井规进行通井或者模拟泵送;

15、步骤b:通过适配器将超高温耐酸可溶桥塞送入井下,直井段下入速度控制在50~70m/min,水平段下入速度控制在35~40m/min;

16、步骤c:超高温耐酸可溶桥塞下入到位之后进行坐封;

17、步骤d:压裂前30分钟投入压裂球,以3~4m3/min的泵送排量将压裂球泵送落座,当泵送液量差10m3达到套管容积时,将泵送排量由3~4m3/min降至1.5~2m3/min,球落座后压裂。

18、在一个优选的实施例中,在超高温耐酸可溶桥塞坐封后12~18小时以内进行压裂作业,若推迟压裂作业的时间,可泵入1~1.5倍井筒容积清水来降低井筒氯根浓度。

19、与现有技术相比,本申请至少具备如下优点。

20、本发明在引鞋卡瓦固定座、下卡瓦、下锥体和中心管内外表面位置通过喷射的方式喷涂含碳化钨为主体的碳化钨涂层作为可溶缓蚀粒子涂层,所述下卡瓦上在碳化钨涂层上另行喷涂有耐酸树脂可碎裂防护膜,前者能够提高桥塞防酸的目的,后者耐酸树脂可碎裂防护膜可在24小时内可保护本发明不与井液发生反应,使桥塞能够在高温高压以及酸性环境下进行密封作业,24小时后防护膜脱落,桥塞与井液快速反应,提高超高温耐酸可溶桥塞的工作效率。

技术特征:

1.一种超高温耐酸可溶桥塞,其特征在于,包括:

2.根据权利要求1所述的超高温耐酸可溶桥塞,其特征在于,将熔融或半熔融状态的含碳化钨为主体的材料以高于150m/s的喷射速度喷涂到所述中心管(1)、所述下锥体(4)、所述下卡瓦(5)和所述引鞋卡瓦固定座(6)的内外表面形成碳化钨涂层。

3.根据权利要求1所述的超高温耐酸可溶桥塞,其特征在于,在所述下卡瓦(5)上设置有耐酸树脂可碎裂防护膜。

4.根据权利要求3所述的超高温耐酸可溶桥塞,其特征在于,通过喷枪将溶解的耐酸树脂液体喷涂在所述下卡瓦(5)上。

5.根据权利要求1~4中任一项所述的超高温耐酸可溶桥塞,其特征在于,在所述下卡瓦(5)的外壁设置有多个卡瓦锚定牙(7)。

6.根据权利要求5所述的超高温耐酸可溶桥塞,其特征在于,在所述下卡瓦(5)的外壁设置有至少四圈所述卡瓦锚定牙(7),所述卡瓦锚定牙(7)采用高强度陶瓷粒子制成。

7.根据权利要求1~4中任一项所述的超高温耐酸可溶桥塞,其特征在于,在所述中心管(1)上设置有金属支撑环(3),在所述金属支撑环(3)与胶筒(2)之间设置有下胶筒保护环(8)。

8.根据权利要求7所述的超高温耐酸可溶桥塞,其特征在于,在所述胶筒(2)的远离所述金属支撑环(3)的一端设置有浮动胶筒台肩环(10)。

9.一种坐封压裂方法,其特征在于,使用根据权利要求1~8中任一项所述的超高温耐酸可溶桥塞进行坐封,包括如下步骤:

10.根据权利要求9所述的坐封压裂方法,其特征在于,

技术总结

本发明属于井下工具技术领域,具体地,涉及一种超高温耐酸可溶桥塞以及一种坐封压裂方法。超高温耐酸可溶桥塞包括:同轴依次设置的中心管、下锥体、下卡瓦和引鞋卡瓦固定座,在所述中心管的外部设置有胶筒,采用由直流电驱动的等离子电弧作为热源,将含碳化钨为主体的材料加热到熔融或半熔融状态,通过喷涂的方式设置在所述中心管、所述下锥体、所述下卡瓦和所述引鞋卡瓦固定座的内外表面,从而形成碳化钨涂层。本发明能够适用于严酷的地层环境。

技术研发人员:张林,李庆元,刘云刚,张脉全,唐新国,朱元飞

受保护的技术使用者:中国石油化工集团有限公司

技术研发日:

技术公布日:2025/3/27

- 还没有人留言评论。精彩留言会获得点赞!