机械化削壁充填采矿法的制作方法

本发明属于采矿,涉及机械化削壁充填采矿法。

背景技术:

1、齐家沟矿区燕山矿段为典型的薄~极薄含金石英脉型金矿体,矿体厚0.4m~2.50m,矿岩界限清晰。总体走向10°~20°,倾向南东,倾角45°~85°之间,沿走向及倾向呈舒缓波状变化。浅部中段f=8~10,矿岩中等稳固。采矿方法主要有两种,矿体水平厚度<0.8m的块段采用削壁充填采矿法,矿体水平厚度≥0.8m的块段采用浅孔留矿嗣后充填采矿法,回采过程严格控制采幅,贫化率指标较好。

2、随着开采深度的增加,矿体倾角变缓,矿岩稳定性变差,浅孔留矿法采场回采结束大量放矿时上盘围岩剥落产生较大的贫化,甚至造成存窿矿石无法放出而废弃于矿块内。为此,矿山建设了尾砂充填系统,将浅孔留矿采矿方法统一调整为上向水平分层尾砂胶结充填采矿法,并将铲运机固定于采场,担负采场出矿作业。有效解决了大量放矿时的二次贫化,同时减少了浅孔留矿法的间柱与顶柱损失。

3、但上向水平分层尾砂胶结充填工艺,受采场铲运机作业宽度限制,最小采幅在2.0m,矿体水平厚度<2.0m时,需同时回采部分废石。以实验矿块矿体水平厚度0.6m为例,矿石贫化率达70%,与浅孔留矿法大量出矿时上盘围岩剥落产生的贫化基本相当,仍未能有效解决贫化问题。为此,我们设计一种机械化削壁充填采矿法。

技术实现思路

1、本发明的目的在于提供机械化削壁充填采矿法,以解决上述背景技术中提出的问题。

2、本发明的目的可通过下列技术方案来实现:机械化削壁充填采矿法,削壁充填采矿法包括以下步骤:

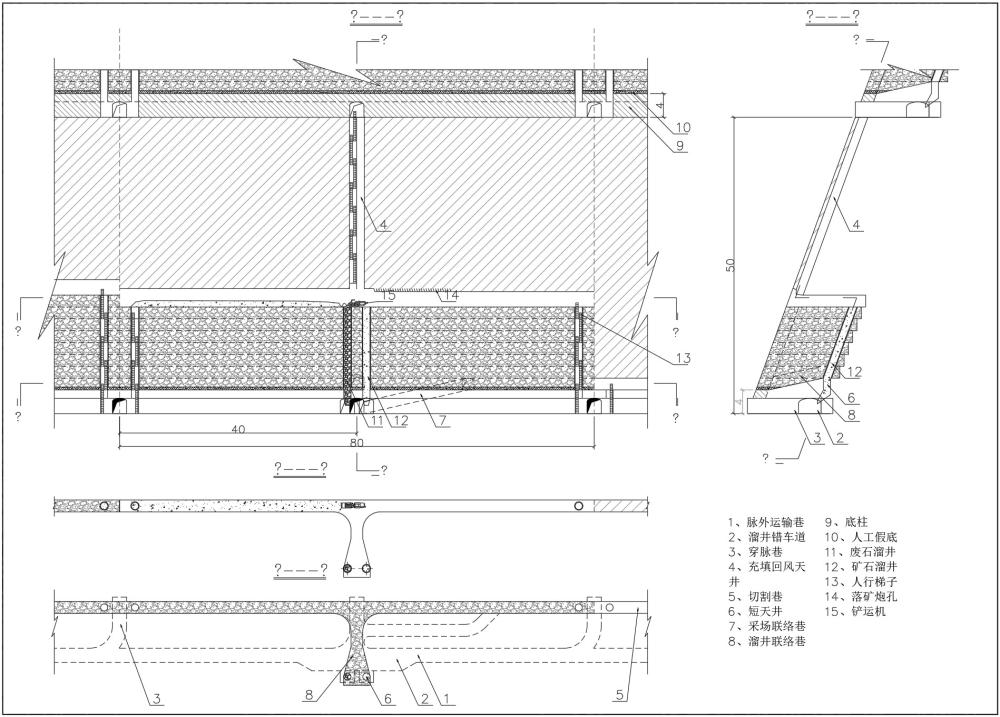

3、s1:矿块沿走向布置,矿块长80m,矿块高度与中段高度相同为50m,预留4m底柱,不留间柱和顶柱,采场作业空间宽度2.0m,其中采场采幅0.75m,削壁宽1.25m;

4、s2:采准切割,在中段脉外运输巷内每隔40m向矿体掘进一条穿脉巷道,在矿块中央穿脉巷内沿脉上掘充填回风天井与上中段贯通,用于行人、运送材料、下放充填管路及回风;

5、s3:在矿块中央穿脉巷中间位置平行脉外运输巷方位,20%坡度掘进采场联络巷至距穿脉巷底板4m高度,再向上盘至揭露矿体,并由此南北沿脉施工切割巷至矿块两翼设计位置;由两翼穿脉巷上掘短天井与切割巷贯通,随回采顺路架接φ1.2钢筒并布置人行梯作为两翼人行井,在切割巷充填回井风位置向下盘按20%坡度掘进溜井联络巷12m;

6、s4:在脉外运输矿块中央位置布置溜井错车道并上掘短天井与上部溜井联络巷贯通,下部安装放矿漏斗,上部随回采顺路架接φ1.2钢筒作为矿、废石溜井;

7、s5:上向水平分层回采,分层回采高度1.5m,最大空顶高度3.5m,充填后作业空间高度2.0m,分层作业循环为:落矿--出矿--削下盘围岩充填--溜井联络巷压顶--架接钢溜井及两翼钢人行井--平场--胶结尾砂铺面--落矿,为均衡生产,矿块以溜井联络巷为界分南、北两部分,采充交替作业,分界处采用砂袋挡墙分隔;

8、s6:矿块布置两台yt-28凿岩机,落矿炮孔深1.8m,以充填回风天井为自由面,之字形布置上向倾斜孔,炮孔倾角70°~80°,孔间距0.4~0.7m,削壁炮孔深2.5m,以落矿后的下盘面及分层顶板两个临空面为自由面,分排布置上向倾斜双孔,炮孔倾角25°左右,孔间距1.0m,人工装药,数码电子雷管微差爆破,

9、s7:采场布置一台cye-0.4电动铲运机,将采场内崩落矿石铲运至矿石溜井,每分层崩落矿石全部出完后,人工清理底板及边角粉矿。

10、本发明的进一步改进,步骤s1和s2包括采场通风,采用贯穿风流通风,新鲜风流经中段脉外运输平巷和两翼通风人行天井进入矿房清洗回采工作面,污风从充填回风天井排至上中段回风巷道,再由风井排出地表。

11、本发明的进一步改进,步骤s4和s5包括分层充填,分层出矿并清底完毕经验收合格后,削下盘围岩充填,由铲运机简易平场并将溜井联络巷压顶等多余废石运搬到废石溜井,架接矿废石溜井及两翼人行井并由废石围挡固定,自充填回风井下放充填管路,于废石充填料上浇注0.5m厚1:10尾砂胶结面。

12、本发明的进一步改进,步骤s3包括采场顶板管理,落矿及充填爆破后,矿房通风完毕,即可进入矿房进行顶板的安全检查处理,此项工作应由有经验的安全工负责,仔细观察顶板,将浮石撬下,以保证作业场地的安全;对于局部不稳固地段,采用锚杆+钢带支护。

13、本发明的进一步改进,步骤s7包括矿柱回收,上中段矿块底柱随下中段矿块一并回采,最后一分层的充填采用多次灌注方式,以保证接顶效果。

14、与现有技术相比,本发明机械化削壁充填采矿法的优点为:将分层尾砂胶结充填采矿法与削壁充填采矿法相结合,形成机械化削壁充填采矿法,将削壁充填采矿工艺中的矿岩分隔垫板调整为尾砂胶结铺面,人工扒装,手推车运搬改为铲运机运搬,做到了矿岩分采,控制采幅方便有效,进一步降低矿石贫化,同时有效解决了大量放矿时的二次贫化,也减少了浅孔留矿法的间柱与顶柱损失。本发明从经济效益和安全方面看,完全达到预期效果,为深井极薄矿脉开采提供了有效解办法。

技术特征:

1.机械化削壁充填采矿法,其特征在于,包括以下步骤:

2.根据权利要求1所述的机械化削壁充填采矿法,其特征在于,在步骤s1和s2中,削壁充填采矿法还包括采场通风:采场采用贯穿风流通风,新鲜风流经中段脉外运输平巷和两翼通风人行天井进入矿房清洗回采工作面,污风从充填回风天井排至上中段回风巷道,再由风井排出地表。

3.根据权利要求1所述的机械化削壁充填采矿法,其特征在于,在步骤s4和s5中,削壁充填采矿法还包括分层充填:分层出矿并清底完毕经验收合格后,削下盘围岩充填,由铲运机简易平场并将溜井联络巷压顶等多余废石运搬到废石溜井,架接矿废石溜井及两翼人行井并由废石围挡固定,自充填回风井下放充填管路,于废石充填料上浇注0.5m厚1:10尾砂胶结面。

4.根据权利要求1所述的机械化削壁充填采矿法,其特征在于,在步骤s3中,削壁充填采矿法还包括采场顶板管理:落矿及充填爆破后,矿房通风完毕,即可进入矿房进行顶板的安全检查处理,此项工作应由有经验的安全工负责,仔细观察顶板,将浮石撬下,以保证作业场地的安全;对于局部不稳固地段,采用锚杆+钢带支护。

5.根据权利要求1所述的机械化削壁充填采矿法,其特征在于,在步骤s7中,削壁充填采矿法还包括矿柱回收:上中段矿块底柱随下中段矿块一并回采,最后一分层的充填采用多次灌注方式,以保证接顶效果。

技术总结

本发明属于采矿技术领域,是一种机械化削壁充填采矿法,包括以下步骤:S1:矿块沿走向布置,矿块长80m,矿块高度与中段高度相同为50m,预留4m底柱,不留间柱和顶柱,采场作业空间宽度2.0m,其中采场采幅0.75m,削壁宽1.25m;S2:采准切割,在中段脉外运输巷内每隔40m向矿体掘进一条穿脉巷道,在矿块中央穿脉巷内沿脉上掘充填回风天井与上中段贯通,用于行人、运送材料、下放充填管路及回风;本发明的机械化削壁充填采矿法从经济效益和安全方面看,完全达到预期效果,为深井极薄矿脉开采提供了有效解办法;进一步提高凿岩效率,扩大其应范围。

技术研发人员:隋学军,张杰,安连厚,王大林,范允鑫

受保护的技术使用者:山东黄金集团蓬莱矿业有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!