一种新型液压锁紧闸板防喷器的制作方法

本技术属于石油机械,涉及防喷器,具体涉及液压闸板防喷器。

背景技术:

1、液压闸板防喷器是利用液压将封井元件(带有胶芯的闸板),从侧面推向井筒中心或钻杆以封闭井口的防喷器。液压闸板防喷器的关井、开井动作是靠液压实现的。关井时,来自液压控制系统的高压液压油进入两侧液压缸的关井油腔,推动活塞,使左右闸板总成向井筒中心移动,同时,开井油腔里的液压油在活塞推动下,经液控管路流回液压控制系统油箱,实现关井。开井动作时,高压液压油进入液压缸的开井油腔,推动活塞与闸板迅速离开井筒中心,闸板缩入闸板腔内;同时,关井油腔里的液压油则经液控管路流回液压控制系统油箱,从而可以实现开井。

2、关井时,闸板需要在固定位置保持相对较长的一段时间,但在井口压力的作用下,闸板未被锁紧将会影响防喷器的密封效果,甚至造成井内油气外泄,封井失败。因此,为了使防喷器的封井工作更加安全有效,还需要对闸板进行锁紧。防喷器对锁紧装置的要求是锁紧可靠,解锁容易。锁紧时,一般是对闸板轴进行锁紧,锁紧方式有手动锁紧和液压锁紧两种。

3、目前,国内外生产的防喷器其液压锁紧装置主要为楔杆或楔块式。现有的楔杆或楔块式均是利用液压推动楔杆或楔块往复运动,进而借助楔杆或楔块与闸板轴末端的斜面配合,以锁紧或解锁闸板轴。为了可靠锁紧,楔杆的斜度一般较小,行程较长,整体结构复杂、结构尺寸较大,解锁困难,锁紧面磨损较大。楔块式锁紧装置容易出现不能锁紧,或锁紧后又难以解锁等问题,这两种液压锁紧方式都需要在防喷器内布置液压锁紧装置,结构复杂、加工成本高,而且对防喷器的整体结构改动较大,与其它液压闸板防喷器的零件通用性差,维护成本高。

技术实现思路

1、本实用新型为了简化液压闸板防喷器的锁紧结构、降低成本,提高防喷器的适用性,设计了一种新型液压锁紧闸板防喷器,保留手动锁紧的同时,在壳体外部增加蓄能式液压锁,即可手动和液压双重锁紧,又可避免过多的改动防喷器的结构。

2、本实用新型新型液压锁紧闸板防喷器的技术方案为:一种新型液压锁紧闸板防喷器,包括内置有闸板总成的壳体、设置在壳体两侧的侧门、配套液压缸及手动锁紧装置,关键在于:所述壳体的外部固定连接有蓄能式液压锁,蓄能式液压锁的四个油口分别连接液压缸的关井油腔油口、开井油腔油口和液压控制系统。

3、该液压闸板防喷器,保留原有的手动锁紧装置,增加蓄能式液压锁。利用蓄能式液压锁快速响应锁紧闸板,同时手动锁紧,双重保险、可靠关井、封井。

4、进一步的,所述蓄能式液压锁包括缸体、顶盖和底盖,缸体内设置有蓄能活塞,蓄能活塞将缸体内腔分隔为氮气腔和液压油蓄能腔;四个油口开设在底盖上,底盖内设置有锁紧阀、连通锁紧阀与液压油蓄能腔的蓄油通道、连通锁紧阀与四个油口的油口通道。该进一步的技术方案中,蓄能活塞、氮气腔和液压油蓄能腔部分形成蓄能器,用于吸收液压冲击,平衡油液泄漏和温度影响造成的压力变化,保证闸板可靠密封,防止井喷。锁紧阀的作用是单向锁紧,实现关井时锁紧闸板。

5、进一步的,所述锁紧阀包括左阀室、中阀室和右阀室,左阀室内设置有密封螺栓和与第二油口通道、第三油口通道常通的第一环形油道;中阀室内设置有纺锤形活塞;右阀室内设置有单向阀块,单向阀块的径向油口连通第四油口通道和蓄油通道、轴向油口经中阀室连通第一油口通道;第三油口连通开井油腔油口、第四油口连通关井油腔油口,第一油口和第二油口连通液压控制系统。该进一步的技术方案中,通过设置左阀室、中阀室及配套的密封螺栓、第一环形油道和纺锤形活塞等,可便于关井、开井油路换向;同时利用单向阀块实现关井时锁紧闸板。

6、进一步的,所述单向阀块包括依次设置的压紧垫圈、密封垫圈、密封套和压紧螺栓,径向油口开设在密封套侧壁上,轴向油口为密封套的内孔、密封垫圈的内孔和压紧垫圈的内孔连通形成的孔道;密封套的内孔中还设置有密封锥销,密封锥销借助设置在其尾腔和压紧螺栓内腔中的弹簧压紧在密封垫圈上形成密封结构。该进一步的技术方案中,密封锥销被向右推动时,压缩弹簧,使径向油口和轴向油口连通;在弹簧作用下复位时,密封锥销压紧在密封垫圈上,径向油口和轴向油口不连通。

7、进一步的,所述纺锤形活塞具有沿中阀室滑动的自由度,其右端与密封锥销抵接,推动密封锥销打开第一油口和第四油口通路。该进一步的技术方案中,第一油口和第二油口连通液压控制系统,当第一油口注入高压油时,纺锤形活塞向左运动,增大中阀室右侧油路空间;当第二油口注入高压油时,驱动纺锤形活塞向右与密封锥销抵接,推动密封锥销打开第一油口和第四油口通路。

8、进一步的,所述径向油口包括穿过密封套侧壁的径向孔和环绕密封套侧壁的环槽,径向孔与环槽相通,环槽与第四油口通道和蓄油通道相通。该进一步的技术方案中,径向孔可以设置多个,增加液压油流量。通过设置环槽,既可以便于连接第四油口通道和蓄油通道,又可以减少繁琐的对准、定位步骤,便于安装。

9、进一步的,为了避免泄漏,所述密封螺栓与左阀室内壁之间、纺锤形活塞与中阀室内壁之间、密封锥销与压紧螺栓之间均设置有密封圈。

10、进一步的,为了避免从径向孔向两侧漏油,所述密封套径向孔两侧的侧壁与右阀室内壁之间均设置有密封圈。

11、进一步的,为了实现氮气腔和液压油蓄能腔的密封和分隔,所述缸体与顶盖之间、蓄能活塞与缸体内壁之间、缸体与底盖之间均设置有密封圈。

12、进一步的,为了便于观测压力,所述顶盖上设置有压力指示器和匹配的保护罩。

13、本实用新型的有益效果为:1.该新型液压锁紧闸板防喷器,保留手动锁紧的同时,在壳体外部增加蓄能式液压锁,即可避免液压冲击,手动和液压双重锁紧,保证闸板可靠密封;又可避免过多的改动防喷器的结构,与其它液压闸板防喷器的零件通用性强,且加装蓄能式液压锁容易,制造和维护成本低。2.该新型液压锁紧闸板防喷器的蓄能式液压锁,设计巧妙,即可实现关井、开井油路换向,又可吸收液压冲击,可靠锁紧闸板。

技术特征:

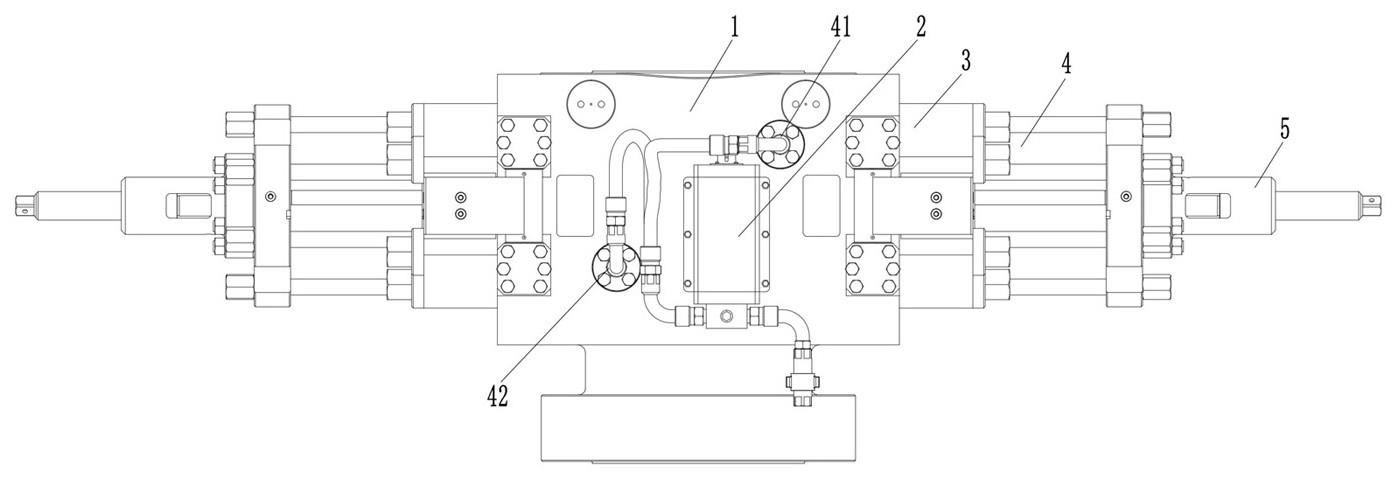

1.一种新型液压锁紧闸板防喷器,包括内置有闸板总成的壳体(1)、设置在壳体(1)两侧的侧门(3)、配套液压缸(4)及手动锁紧装置(5),其特征在于:所述壳体(1)的外部固定连接有蓄能式液压锁(2),蓄能式液压锁(2)的四个油口分别连接液压缸(4)的关井油腔油口(41)、开井油腔油口(42)和液压控制系统。

2.根据权利要求1所述的新型液压锁紧闸板防喷器,其特征在于:所述蓄能式液压锁(2)包括缸体(21)、顶盖(22)和底盖(23),缸体(21)内设置有蓄能活塞(29),蓄能活塞(29)将缸体(21)内腔分隔为氮气腔(24)和液压油蓄能腔(25);四个油口开设在底盖(23)上,底盖(23)内设置有锁紧阀、连通锁紧阀与液压油蓄能腔的蓄油通道(231)、连通锁紧阀与四个油口的油口通道。

3.根据权利要求2所述的新型液压锁紧闸板防喷器,其特征在于:所述锁紧阀包括左阀室(26)、中阀室(27)和右阀室(28),左阀室(26)内设置有密封螺栓(261)和与第二油口通道(233)、第三油口通道(234)常通的第一环形油道(262);中阀室(27)内设置有纺锤形活塞(271);右阀室(28)内设置有单向阀块,单向阀块的径向油口连通第四油口通道(235)和蓄油通道(231)、轴向油口经中阀室(27)连通第一油口通道(232);第三油口(238)连通开井油腔油口(42)、第四油口(239)连通关井油腔油口(41),第一油口(236)和第二油口(237)连通液压控制系统。

4.根据权利要求3所述的新型液压锁紧闸板防喷器,其特征在于:所述单向阀块包括依次设置的压紧垫圈(281)、密封垫圈(282)、密封套(283)和压紧螺栓(284),径向油口开设在密封套(283)侧壁上,轴向油口为密封套(283)的内孔、密封垫圈(282)的内孔和压紧垫圈(281)的内孔连通形成的孔道;密封套(283)的内孔中还设置有密封锥销(285),密封锥销(285)借助设置在其尾腔和压紧螺栓(284)内腔中的弹簧(286)压紧在密封垫圈(282)上形成密封结构。

5.根据权利要求4所述的新型液压锁紧闸板防喷器,其特征在于:所述纺锤形活塞(271)具有沿中阀室(27)滑动的自由度,其右端与密封锥销(285)抵接,推动密封锥销(285)打开第一油口(236)和第四油口(239)通路。

6.根据权利要求4所述的新型液压锁紧闸板防喷器,其特征在于:所述径向油口包括穿过密封套(283)侧壁的径向孔(287)和环绕密封套侧壁的环槽(288),径向孔(287)与环槽(288)相通,环槽(288)与第四油口通道(235)和蓄油通道(231)相通。

7.根据权利要求4所述的新型液压锁紧闸板防喷器,其特征在于:所述密封螺栓(261)与左阀室(26)内壁之间、纺锤形活塞(271)与中阀室(27)内壁之间、密封锥销(285)与压紧螺栓(284)之间均设置有密封圈(6)。

8.根据权利要求6所述的新型液压锁紧闸板防喷器,其特征在于:所述密封套(283)径向孔(287)两侧的侧壁与右阀室(28)内壁之间均设置有密封圈(6)。

9.根据权利要求2所述的新型液压锁紧闸板防喷器,其特征在于:所述缸体(21)与顶盖(22)之间、蓄能活塞(29)与缸体(21)内壁之间、缸体(21)与底盖(23)之间均设置有密封圈(6)。

10.根据权利要求2所述的新型液压锁紧闸板防喷器,其特征在于:所述顶盖(22)上设置有压力指示器(221)和匹配的保护罩(222)。

技术总结

本技术一种新型液压锁紧闸板防喷器,属于石油机械技术领域,包括内置有闸板总成的壳体、设置在壳体两侧的侧门、配套液压缸及手动锁紧装置,壳体的外部固定连接有蓄能式液压锁,蓄能式液压锁的四个油口分别连接液压缸的关井油腔油口、开井油腔油口和液压控制系统。蓄能式液压锁的蓄能活塞、氮气腔和液压油蓄能腔部分形成蓄能器,用于吸收液压冲击,平衡油液泄漏和温度影响造成的压力变化,保证闸板可靠密封,防止井喷。锁紧阀用于单向锁紧,实现关井时锁紧闸板。该防喷器通过蓄能式液压锁快速响应,自动锁紧闸板,同时手动锁紧,双重保险、可靠关井、封井。

技术研发人员:郭会平,李永信,路斌,张传军,王志勇,解迎宾,宋佃虎,程爱彬,林果,韩海芹,李兰波,郝伟,刘志祥,吴占伟,付兴旺,李俊,张艳哲,高章迎,耿艳东,王庆禄,李辰召,李广,腰泽辉,王将宁,郑文波,郭瑞姣,宁瑞峰,李然

受保护的技术使用者:河北博路天宝石油设备制造有限公司

技术研发日:20230117

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!