一种煤岩体裂隙自修复装置

本技术涉及煤矿安全领域,特别是一种煤岩体裂隙自修复装置。

背景技术:

1、安全是煤矿生产的第一要义,煤岩体裂隙的产生会大大加剧安全隐患的存在。在矿井通风系统中,风流沿着细小裂隙会发生漏风现象,漏风会造成工作面有效风量减小,容易导致瓦斯煤尘积聚,气温升高,不仅导致生产效率低下而且影响井下工作人员的身体健康。在存有大量浮煤的采空区、封闭巷道以及被压碎的破坏煤柱等区域,若发生裂隙漏风,极易导致煤炭自燃发火。同时,当发生地下煤火灾害时,地表裂隙的存在会将大量有毒有害气体带出地表,造成环境污染,巷道存在裂隙时,燃烧生成的有毒有害气体会通过裂隙漏入井下安全区域,容易使井下安全区域遭受危害,严重危害井下人员生命安全,威胁安全生产。因此,设计煤岩体裂隙自修复装置,提供有效防止煤岩体裂隙产生的方法具有重要意义。

技术实现思路

1、针对上述情况,为解决现有技术之缺陷,本实用新型之目的就是提供一种煤岩体裂隙自修复装置,可有效解决煤岩体裂隙产生的问题。

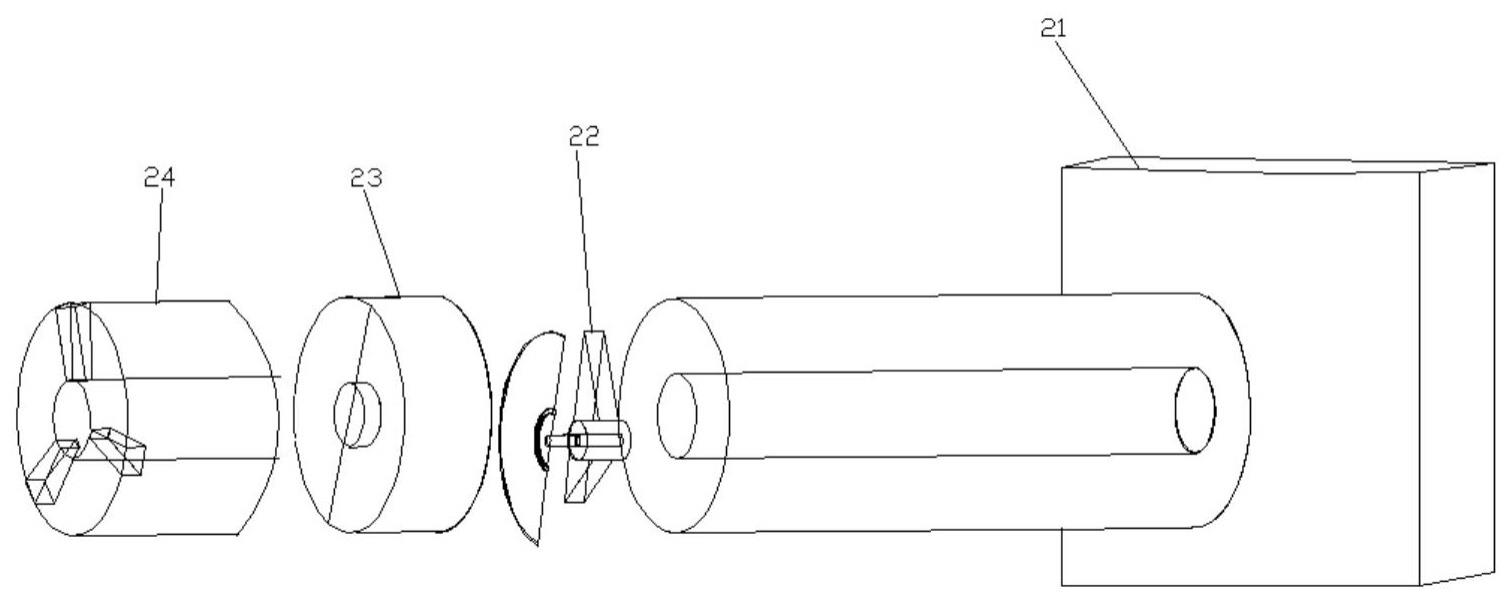

2、本实用新型解决的技术方案是,包括控制装置、气液装置,控制装置包括支架、填堵液罐、显示屏、氮气罐和控制器,支架上装有填堵液罐、氮气罐,填堵液罐经第一管道与控制器相连接,氮气罐经第二管道与控制器相连接,控制器与显示屏相连接,气液装置由气液分离开关、气液分离开关管道和气液共存注浆管道构成,气液分离开关包括正反舵机、传动轴、固定架,正反舵机装在固定架上,正反舵机的传动轴上装有中心半圆挡板,中心半圆挡板上装有外部半圆挡板,正反舵机与控制器相连接,气液分离开关装在气液分离开关管道内,气液分离开关管道包括氮气挡板、浆液挡板、第一外部大管、第一内部小管,第一外部大管内装有第一内部小管,第一外部大管-与第一内部小管之间设置有氮气挡板,第一内部小管上设置有浆液挡板,气液分离开关管道与气液共存注浆管道相连接,气液共存注浆管道包括第二外部大管、第二内部小管、填堵液喷射管、表面微孔,第二外部大管内装有第二内部小管,第二外部大管上设有表面微孔,第二外部大管、第二内部小管之间设置有多个填堵液喷射管。

3、本实用新型利用xzzj-j矿用无机注浆加固材料作为填堵液进行修复,在没有人为干扰的情况下,当煤岩产生裂隙,氮气通过裂隙流出引起气压阀变化,变化数据传输给控制装置的同时显示到显示屏上,相关人员可分析数据变化的过程,控制器通过分析后触发气液分离开关工作,打开填堵液关闭氮气,填堵液通过气液共存注浆管道喷洒到煤岩裂隙处,完成裂隙的修复过程。通过反馈系统可以检测裂隙是否填堵完成,裂隙填堵完成后,控制器再次触发气液分离开开关工作,打开氮气,关闭填堵液,继续使用氮气来检测煤岩是否有裂隙产生,这种高效循环裂隙填堵方式,能最大限度、最长时间修复煤岩体产生的危害性裂隙,是煤岩体裂隙自修复装置上的创新。

技术特征:

1.一种煤岩体裂隙自修复装置,包括控制装置、气液装置,其特征在于,控制装置(21)包括支架、填堵液罐(1)、显示屏(3)、氮气罐(7)和控制器(4),支架上装有填堵液罐(1)、氮气罐(7),填堵液罐(1)经第一管道与控制器(4)相连接,氮气罐(7)经第二管道与控制器(4)相连接,控制器(4)与显示屏(3)相连接,气液装置由气液分离开关(22)、气液分离开关管道(23)和气液共存注浆管道(24)构成,气液分离开关(22)包括正反舵机(10)、传动轴(11)、固定架(14),正反舵机(10)装在固定架(14)上,正反舵机(10)的传动轴(11)上装有中心半圆挡板(12),中心半圆挡板(12)上装有外部半圆挡板(13),正反舵机(10)与控制器(4)相连接,气液分离开关(22)装在气液分离开关管道(23)内,气液分离开关管道(23)包括氮气挡板(15)、浆液挡板(16)、第一外部大管(17-1)、第一内部小管(18-1),第一外部大管(17-1)内装有第一内部小管(18-1),第一外部大管(17-1)与第一内部小管(18-1)之间设置有氮气挡板(15),第一内部小管(18-1)上设置有浆液挡板(16),气液分离开关管道(23)与气液共存注浆管道(24)相连接,气液共存注浆管道(24)包括第二外部大管(17-2)、第二内部小管(18-2)、填堵液喷射管(19)、表面微孔(20),第二外部大管(17-2)内装有第二内部小管(18-2),第二外部大管(17-2)上设有表面微孔(20),第二外部大管(17-2)、第二内部小管(18-2)之间设置有多个填堵液喷射管(19)。

2.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的第一管道上装有第一开关阀(2),所述的第二管道上装有第二开关阀(9)。

3.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的氮气罐(7)上安装有气压阀(8)。

4.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的填堵液罐(1)内装有填堵液,填堵液为xzzj-j矿用无机注浆加固材料。

5.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的固定架(14)固定在第一外部大管(17-1)上,正反舵机(10)和传动轴(11)装在第一内部小管(18-1)内。

6.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的第二外部大管(17-2)和第二内部小管(18-2)通过填堵液喷射管(19)连接固定在一起。

7.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的控制器(4)和显示屏(3)外接电源(5)。

8.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的控制器(4)为plc可编程逻辑控制器。

9.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的传动轴(11)伸入第一内部小管(18-1)内并与其固定在一起。

10.根据权利要求1所述的煤岩体裂隙自修复装置,其特征在于,所述的第一外部大管(17-1)与第二外部大管(17-2)直径相匹配,第一内部小管(18-1)与第二内部小管(18-2)直径相匹配。

技术总结

本技术涉及煤岩体裂隙自修复装置,可有效解决煤岩体裂隙产生的问题,其解决的技术方案是,包括控制装置、气液装置,控制装置包括支架、填堵液罐、显示屏、氮气罐和控制器,支架上装有填堵液罐、氮气罐,填堵液罐经第一管道与控制器相连接,氮气罐经第二管道与控制器相连接,控制器与显示屏相连接,气液装置由气液分离开关、气液分离开关管道和气液共存注浆管道构成,气液分离开关包括正反舵机、传动轴、固定架,正反舵机装在固定架上,正反舵机的传动轴上装有中心半圆挡板,本技术能最大限度、最长时间修复煤岩体产生的危害性裂隙,是煤岩体裂隙自修复装置上的创新。

技术研发人员:巩想军,孙萌,焦昆鹏,霍兴旺,赵田,吕泽成,徐永亮,王兰云

受保护的技术使用者:河南理工大学

技术研发日:20230403

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!