一种钻杆的夹紧上卸扣装置的制作方法

本技术涉及钻杆连接,具体涉及一种钻杆的夹紧上卸扣装置。

背景技术:

1、对于非开挖水平定向钻机等钻机设备,在施工作业过程中当前段钻杆(作业钻杆)将要钻入地层时,需要在当前前段钻杆的尾端螺纹连接后段钻杆,以延伸钻孔的深度。或者,在成孔结束后,将多根钻杆依次松开螺纹连接进行拆卸。

2、为提高效率,中国实用新型专利cn 210118106 u公开了一种组合夹钳,用于钻杆间连接,包括底座、平板、滑动板、竖板、固定板、连接板、支撑板、夹持气缸、转动板、转动气缸、动力气缸以及夹持块,利用夹持气缸和转动气缸上的夹持块分别将两段钻杆夹持住,然后通过动力气缸推动旋转板围绕钻杆的轴线方向进行转动,实现对两钻杆的拆卸。然而,上述方案存在以下问题:

3、钻杆的夹紧上卸扣装置采用液压驱动,在将前、后段钻杆螺纹上扣连接或者卸扣的过程中,由于液压系统的突然波动或者操作人员的熟练程度,容易出现后段钻杆上扣过程中突然前顶或者卸扣过程中突然后拉的现象,损坏钻杆上的连接螺纹,造成钻杆报废。

4、有鉴于此,需要对现有的钻杆的夹紧上卸扣装置进行改进,避免两根钻杆连接或拆卸过程中,容易损坏钻杆上的连接螺纹。

技术实现思路

1、针对上述缺陷,本实用新型所要解决的技术问题在于提供一种钻杆的夹紧上卸扣装置,以解决现有技术在钻杆连接或拆卸过程中,容易损坏钻杆连接螺纹的问题。

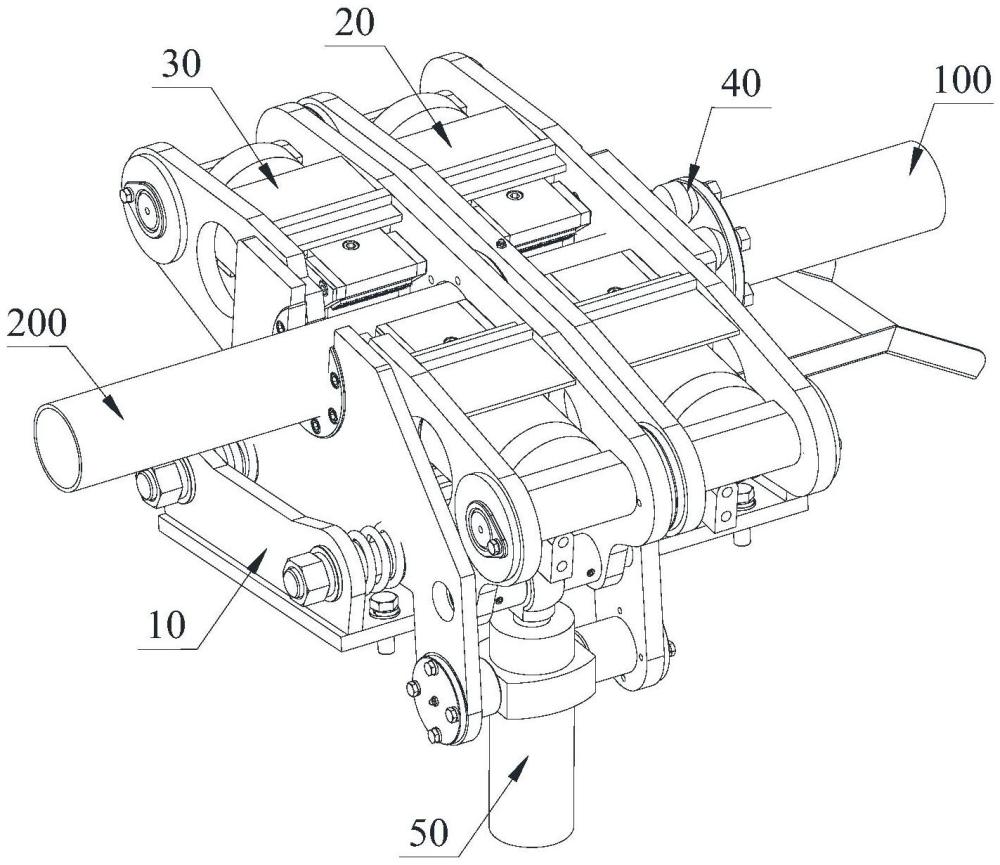

2、为此,本实用新型提供的钻杆的夹紧上卸扣装置,包括底座和固定座,所述固定座上设有用于夹紧前段钻杆的第一夹紧机构和用于转动后段钻杆的上扣松扣装置,

3、所述底座包括底板和设置在所述底板两端的侧板,贯穿两侧的所述侧板设有两根滑动轴,两根所述滑动轴相互平行设置,每根所述滑动轴的两端分别套设有缓冲弹簧;

4、所述固定座包括三块间隔设置的第一支撑板、第二支撑板和第三支撑板,并通过连接板连接为一体,所述连接板的上方设有两根滑动轴套,两根所述滑动轴套相互平行且贯穿所述第一支撑板、第二支撑板和第三支撑板设置;所述滑动轴套滑动设置在所述滑动轴上,所述缓冲弹簧弹性设置在所述第一支撑板和所述第三支撑板与对应侧的所述侧板之间。

5、在上述技术方案中,优选地,所述第一夹紧机构设置在所述第一支撑板和所述第二支撑板之间,所述第一支撑板和所述第二支撑板的中心设有第一通孔,所述第一夹紧机构由两个相对设置的第一夹紧油缸组成,且相对于所述第一通孔对称设置;所述上扣松扣装置设置在所述第二支撑板和所述第三支撑板之间。

6、在上述技术方案中,优选地,所述第一支撑板的外侧面上围绕所述第一通孔设有钻杆导向机构。

7、在上述技术方案中,优选地,所述上扣松扣装置包括两块相对设置的第一夹板和第二夹板,二者之间设有两个相对设置的第二夹紧油缸,所述第一夹板的中心设有第二通孔,所述第二夹板的中心设有第三通孔,所述第二通孔和所述第三通孔分别与所述第一通孔同轴设置,两个所述第二夹紧油缸相对于所述第二通孔对称设置;所述第二通孔内设有活动衬套,所述第三通孔内设有半圆衬套,所述活动衬套和所述半圆衬套转动设置在所述第二支撑板和所述第三支撑板上的所述第一通孔内。

8、在上述技术方案中,优选地,所述第三通孔上设有与所述第二夹板的顶面相通的缺口,所述缺口的宽度与所述第三通孔的直径相同,所述半圆衬套设有与所述缺口相适配的衬套缺口,所述第三支撑板上的第一通孔具有与所述缺口相适配的支撑板缺口。

9、在上述技术方案中,优选地,所述第二支撑板和第三支撑板的一端设有第一延长板,所述第一延长板的端部向下延伸设置且设有第一轴座;所述第一夹板和所述第二夹板的端部设有第二延长板,所述第二延长板的端部向下延伸设置且设有第二轴座;上扣松扣油缸包括缸体和活塞杆,所述缸体的外侧面上凸设有缸体转轴,所述缸体转轴与所述缸体的轴线垂直,转动设置在所述第一轴座上,所述活塞杆上设有销轴,所述销轴与所述活塞杆的轴线垂直,所述销轴贯穿所述活塞杆且两端转动设置在所述第二轴座内。

10、在上述技术方案中,优选地,所述第二夹紧油缸的前端通过固定板固定,所述固定板的两侧分别与所述第一夹板和所述第二夹板固定,所述第二夹紧油缸的前端设有一个小直径的台阶轴,所述固定板上设有与所述台阶轴相适配的固定孔,所述台阶轴插装在所述固定孔内。

11、在上述技术方案中,优选地,所述活动衬套和所述半圆衬套包括轴套和设置在所述轴套一端的环形台,所述轴套插装在所述第二通孔内,所述环形台与所述第一夹板的外侧面通过螺栓固定,所述环形台转动设置在所述第二支撑板上的所述第一通孔内。

12、在上述技术方案中,优选地,所述半圆衬套具有与所述缺口相适配的衬套缺口,所述半圆衬套的轴套插装在所述第三通孔内,所述半圆衬套的环形台与所述第二夹板的外侧面通过螺栓固定,所述半圆衬套的环形台转动设置在所述第三支撑板上的所述第一通孔内。

13、在上述技术方案中,优选地,所述第一夹紧油缸和所述第一夹紧油缸的活塞杆端设有用于夹紧钻杆的卡瓦座。

14、由上述技术方案可知,本实用新型提供的钻杆的夹紧上卸扣装置,解决了现有技术两根钻杆连接或拆卸过程中,容易损坏钻杆上的连接螺纹的问题。与现有技术相比,本实用新型具有以下有益效果:

15、底座上设有滑动轴,固定座上对应设有滑动轴套,滑动轴套滑动设置在滑动轴上,滑动轴上套设有缓冲弹簧,缓冲弹簧设置在底座的侧壁与固定座之间。当后段钻杆与前段钻杆对接或拆卸时,一旦发生后段钻杆突然前顶或者突然后拉的情况时,缓冲弹簧能够推动固定座向前或向后移动,缓解后段钻杆的顶推力或后拉力,避免损坏钻杆上的连接螺纹。

技术特征:

1.一种钻杆的夹紧上卸扣装置,包括底座和固定座,所述固定座上设有用于夹紧前段钻杆的第一夹紧机构和用于转动后段钻杆的上扣松扣装置,其特征在于,

2.根据权利要求1所述的钻杆的夹紧上卸扣装置,其特征在于,所述第一夹紧机构设置在所述第一支撑板和所述第二支撑板之间,所述第一支撑板和所述第二支撑板的中心设有第一通孔,所述第一夹紧机构由两个相对设置的第一夹紧油缸组成,且相对于所述第一通孔对称设置;所述上扣松扣装置设置在所述第二支撑板和所述第三支撑板之间。

3.根据权利要求2所述的钻杆的夹紧上卸扣装置,其特征在于,所述第一支撑板的外侧面上围绕所述第一通孔设有钻杆导向机构。

4.根据权利要求2所述的钻杆的夹紧上卸扣装置,其特征在于,所述上扣松扣装置包括两块相对设置的第一夹板和第二夹板,二者之间设有两个相对设置的第二夹紧油缸,所述第一夹板的中心设有第二通孔,所述第二夹板的中心设有第三通孔,所述第二通孔和所述第三通孔分别与所述第一通孔同轴设置,两个所述第二夹紧油缸相对于所述第二通孔对称设置;所述第二通孔内设有活动衬套,所述第三通孔内设有半圆衬套,所述活动衬套和所述半圆衬套转动设置在所述第二支撑板和所述第三支撑板上的所述第一通孔内。

5.根据权利要求4所述的钻杆的夹紧上卸扣装置,其特征在于,所述第三通孔上设有与所述第二夹板的顶面相通的缺口,所述缺口的宽度与所述第三通孔的直径相同,所述半圆衬套设有与所述缺口相适配的衬套缺口,所述第三支撑板上的第一通孔具有与所述缺口相适配的支撑板缺口。

6.根据权利要求4所述的钻杆的夹紧上卸扣装置,其特征在于,所述第二支撑板和第三支撑板的一端设有第一延长板,所述第一延长板的端部向下延伸设置且设有第一轴座;所述第一夹板和所述第二夹板的端部设有第二延长板,所述第二延长板的端部向下延伸设置且设有第二轴座;上扣松扣油缸包括缸体和活塞杆,所述缸体的外侧面上凸设有缸体转轴,所述缸体转轴与所述缸体的轴线垂直,转动设置在所述第一轴座上,所述活塞杆上设有销轴,所述销轴与所述活塞杆的轴线垂直,所述销轴贯穿所述活塞杆且两端转动设置在所述第二轴座内。

7.根据权利要求4所述的钻杆的夹紧上卸扣装置,其特征在于,所述第二夹紧油缸的前端通过固定板固定,所述固定板的两侧分别与所述第一夹板和所述第二夹板固定,所述第二夹紧油缸的前端设有一个小直径的台阶轴,所述固定板上设有与所述台阶轴相适配的固定孔,所述台阶轴插装在所述固定孔内。

8.根据权利要求5所述的钻杆的夹紧上卸扣装置,其特征在于,所述活动衬套和所述半圆衬套包括轴套和设置在所述轴套一端的环形台,所述轴套插装在所述第二通孔内,所述环形台与所述第一夹板的外侧面通过螺栓固定,所述环形台转动设置在所述第二支撑板上的所述第一通孔内。

9.根据权利要求8所述的钻杆的夹紧上卸扣装置,其特征在于,所述半圆衬套具有与所述缺口相适配的衬套缺口,所述半圆衬套的轴套插装在所述第三通孔内,所述半圆衬套的环形台与所述第二夹板的外侧面通过螺栓固定,所述半圆衬套的环形台转动设置在所述第三支撑板上的所述第一通孔内。

10.根据权利要求4所述的钻杆的夹紧上卸扣装置,其特征在于,所述第一夹紧油缸和所述第一夹紧油缸的活塞杆端设有用于夹紧钻杆的卡瓦座。

技术总结

本技术公开了一种钻杆的夹紧上卸扣装置,包括底座和固定座,所述底座上贯穿两侧的侧板设有两根滑动轴,所述滑动轴的两端分别套设有缓冲弹簧;所述固定座包括三块间隔设置的第一、第二和第三支撑板,两根滑动轴套贯穿所述第一、第二和第三支撑板设置;所述滑动轴套滑动设置在所述滑动轴上,所述缓冲弹簧弹性设置在所述第一支撑板和所述第三支撑板与对应侧的所述侧板之间。本技术,当后段钻杆与前段钻杆对接或拆卸时,一旦发生后段钻杆突然前顶或者突然后拉的情况时,缓冲弹簧能够推动固定座向前或向后移动,缓解后段钻杆的顶推力或后拉力,避免损坏钻杆上的连接螺纹。

技术研发人员:王向荣,张艳菊,魏鸿宇

受保护的技术使用者:德威土行孙工程机械(北京)有限公司

技术研发日:20230727

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!