一种自重式油管堵塞器的制作方法

本技术涉及一种井下堵塞工具,尤其涉及一种自重式油管堵塞器,属于采油井修井工具。

背景技术:

1、油田管理后期多采用注水保持或恢复油层压力、增加地层能量,使油藏有较强的驱动力,以提高油藏的开采速度和采收率。随着注水压力不断提高,井下管柱故障不断,起管柱进行井下管柱维护,是必然选择。为保证安全生产,前期在进行作业施工前,需要进行放压或压井,再进行作业起下分层注水管柱。

2、以上生产方式存在许多问题,第一,采用高密度压井液压井造成作业施工成本上升;第二,压井易对地层造成污染,将地层压死;第三,还需要进行放压,造成施工周期增长,有时要1-2月,大幅度增加污水回收量,周边油井地层能量下降,同时打破了注采井网的平衡,作业完再次恢复地层能量费时又费力,并且压差变化大损坏套管。因此带压作业在油田逐渐推广,多采用投堵塞总成的方式对管柱进行密封,现在主要有两种方式:1、钢丝作业投堵塞器;2、重力自由投堵塞器。

3、以73mm油管完井的管柱为例,73mm油管内通径为62mm,配水器的内通径为46mm,封隔器的内通径为60mm—62mm。带压作业技术是在不压井、不泄压的状态下起下油管的井下作业技术,井下管柱内密封的核心是管柱内堵塞技术。目前,管柱的内堵塞常用油管堵塞器(外径最小56mm)进行封堵,但是对于管柱内存在严重结垢(以73mm油管为例,油管通径为62mm,结垢后有时通径仅为30mm)及配水器(内通径46mm)等小通径井下工具结垢后实际通径更小,管柱内径发生变化,致使油管堵塞器不能顺利投放至预定位置、密封不严、达不到预期封堵效果,更加不能够通过配水器到达管柱底部,导致反复投堵,喷出液体,污染环境,因此注水井带压作业迫切需要解决底部堵塞难题。

4、公开号为cn201539229u的中国实用新型专利,公开了一种带压作业预置式油管堵塞器,工作筒中心孔圆锥台面与中心杆圆锥台配合;中心杆的顶端有剪切帽;在中心杆圆锥台的下部外壁上套有密封胶筒和预密封胶筒,在预密封胶筒的下部有防护套;在中心杆的中心孔内有一个芯轴;在芯轴下部固定有连接销,连接销两端固定在防护套下端;中心杆的下端螺纹连接有堵塞芯,在连接销的下部有压缩弹簧,在堵塞芯下部有定位机构。

5、该带压作业预置式油管堵塞器存在以下问题:1、钢丝作业投堵塞器,需要地面设施配合、操作难度大,不能够准确判断是否到位;2、带压球座由于自身结构,堵塞器下行时,整个管柱是死腔,虽然堵塞器外直径小,但是管柱结垢严重,锁块下行时是撑开的,预密封胶筒可能提前撑开一些,增加下行阻力,死腔结垢阻碍堵塞器投不到位;3、堵塞器结构复杂,预密封胶筒的密封不可靠,上推力不够,导致密封胶筒耐压差;4、投堵限位筒没有防结垢处理。

技术实现思路

1、本实用新型的目的在于,克服现有技术中存在的问题,提供一种自重式油管堵塞器,修井需要堵塞管柱时,能够顺利下行到位,且在管柱底部形成可靠密封,耐高压。

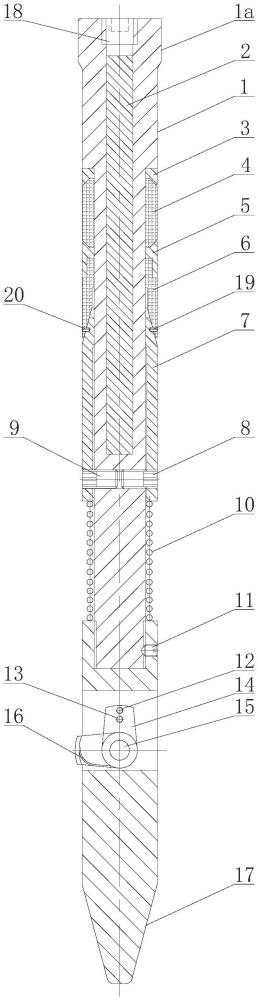

2、为解决以上技术问题,本实用新型的一种自重式油管堵塞器,包括:

3、中心杆,自上而下依次设有中心杆变径凸起、中心杆大径段和中心杆小径段,中心杆小径段的外周安装有坐封机构且下端与导向头的上部相连;

4、加重杆,置于所述中心杆的中心沉孔中;

5、导向头,下端设有锥形头部,上部母螺纹与所述中心杆的下端公螺纹段相旋接;

6、棘爪,位于所述导向头的中部长槽中,下端铰接在棘爪销轴上,上端通过棘爪可溶解销钉锁定在所述导向头的轴线上,所述棘爪销轴上套装有扭簧,所述扭簧向棘爪施加径向撑开的张力。

7、作为本实用新型的改进,所述坐封机构包括:

8、胶筒上隔环,抵靠在所述中心杆的上部外台肩下方;

9、压缩胶筒,上端嵌于在所述胶筒上隔环的下碗口中,下端嵌于胶筒中隔环的上碗口中;

10、胶筒中隔环,上端挤压所述压缩胶筒,下端为扩张式皮碗提供支撑;

11、扩张式皮碗,上端嵌于胶筒中隔环的下端环槽中,下部设有喇叭口;

12、斜推,上端外锥面插入所述扩张式皮碗下端的喇叭口中;

13、压缩弹簧,支撑在所述斜推的底部与所述导向头的上端口之间。

14、作为本实用新型的进一步改进,所述斜推的下端通过斜推可溶解销钉固定在所述中心杆上。

15、作为本实用新型的进一步改进,所述斜推的下端还通过斜推定位销钉固定在所述中心杆上。

16、作为本实用新型的进一步改进,所述扩张式皮碗的喇叭口通过皮碗可溶解销钉与所述斜推的上端外锥面固定连接。

17、作为本实用新型的进一步改进,所述棘爪的上端还通过棘爪定位销钉锁定在所述导向头的轴线上。

18、作为本实用新型的进一步改进,所述导向头的上端通过导向头固定销钉与所述中心杆的下端锁定。

19、作为本实用新型的进一步改进,所述中心杆的上端中心旋接有堵头将所述加重杆封闭。

20、作为本实用新型的进一步改进,所述中心杆变径凸起的外径为42mm,所述中心杆大径段及其以下部位的外径为37mm。

21、相对于现有技术,本实用新型取得了以下有益效果:1、堵塞器能够顺利下到井底,且能够在投堵限位筒处准确停住;2、坐封后密封可靠,且耐高压;5、施工工艺简单,在不增加额外设备。

技术特征:

1.一种自重式油管堵塞器,其特征在于,包括:

2.根据权利要求1所述的自重式油管堵塞器,其特征在于,所述坐封机构包括:

3.根据权利要求2所述的自重式油管堵塞器,其特征在于,所述斜推的下端通过斜推可溶解销钉固定在所述中心杆上。

4.根据权利要求3所述的自重式油管堵塞器,其特征在于,所述斜推的下端还通过斜推定位销钉固定在所述中心杆上。

5.根据权利要求2所述的自重式油管堵塞器,其特征在于,所述扩张式皮碗的喇叭口通过皮碗可溶解销钉与所述斜推的上端外锥面固定连接。

6.根据权利要求2所述的自重式油管堵塞器,其特征在于,所述棘爪的上端还通过棘爪定位销钉锁定在所述导向头的轴线上。

7.根据权利要求2所述的自重式油管堵塞器,其特征在于,所述导向头的上端通过导向头固定销钉与所述中心杆的下端锁定。

8.根据权利要求1所述的自重式油管堵塞器,其特征在于,所述中心杆的上端中心旋接有堵头将所述加重杆封闭。

9.根据权利要求1至8中任一项所述的自重式油管堵塞器,其特征在于,所述中心杆变径凸起的外径为42mm,所述中心杆大径段及其以下部位的外径为37mm。

技术总结

本技术公开了一种自重式油管堵塞器,包括:中心杆,自上而下依次设有中心杆变径凸起、中心杆大径段和中心杆小径段,中心杆小径段的外周安装有坐封机构且下端与导向头的上部相连;加重杆,置于中心杆的中心沉孔中;导向头,下端设有锥形头部,上部母螺纹与中心杆的下端公螺纹段相旋接;棘爪,位于导向头的中部长槽中,下端铰接在棘爪销轴上,上端通过棘爪可溶解销钉锁定在导向头的轴线上,棘爪销轴上套装有扭簧,扭簧向棘爪施加径向撑开的张力。斜推的下端通过可溶解销钉固定在中心杆上。皮碗喇叭口通过可溶解销钉与斜推的上端外锥面固定连接。修井需要堵塞管柱时,该自重式油管堵塞器能够顺利下行到位,且在管柱底部形成可靠密封,耐高压。

技术研发人员:储明来,刘海明,魏秀乾,周建文

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:20230904

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!