一种螺杆泵抽油杆井下防脱扣装置的制作方法

本技术涉及采油工程,具体涉及一种螺杆泵抽油杆井下防脱扣装置。

背景技术:

1、螺杆泵采油技术自20世纪90年代应用以来,已经有了20多年发展历史,它具有噪音低、管理维护方便,占用空间小的特点。螺杆泵驱动原理是:电机将动力传递给光杆,通过中间抽油杆将旋转运动和动力传递到井下转子,使其转动。在驱动过程中,工作载荷直接表现为扭矩。螺杆泵在长期生产过程中,由于杆柱扭矩承受过大,在停井、停电时,存在倒转释放扭矩造成抽油杆脱扣躺井的问题。而目前螺杆泵地面驱动防脱扣装置只能减缓抽油杆管柱倒转,并不能有效防止抽油杆倒转脱扣。

2、胜利油田孤岛采油厂螺杆泵井平均每年因抽油杆脱扣躺井13口,年作业维护费用130余万元,维护费用高。

技术实现思路

1、本实用新型的目的是提供一种螺杆泵抽油杆井下防脱扣装置,解决螺杆泵井因停井、停电时造成的抽油杆脱扣问题,达到降低躺井率、降低作业费用、减轻职工劳动强度的目的。

2、通过检索与现有专利技术对比如下:

3、一种螺杆泵抽油杆防脱器,申请号 cn201720160176.2,其筒壳为圆管形,一端设有筒壳端盖,另一端设有螺杆泵连接螺纹,在筒壳内设有扭矩释放轴腔,扭矩释放轴腔内设有扭矩释放轴渐开线槽;在筒壳与抗扭轴之间设有密封槽并装有密封环,并且装有圆锥滚子轴承;扭矩释放轴另一端连接有转动轴,转动轴通过单向推力球轴承装在筒壳内,转动轴通过螺母安装在筒壳内的空间内,在扭矩释放轴与转动轴之间的台肩上装有扭矩调整环,扭矩释放渐开线槽为同心不同径结构,在扭矩释放轴的部分平面上设有弹簧限位孔并装有扭矩释放弹簧。本实用新型释放抽油杆能量灵活可靠,调整安装方便。但是,该实用新型只有一个平键滑动渐开线槽、一个平键、一个扭矩释放弹簧 ,传递动力时容易产生弯矩,容易损伤抽油杆。

4、一种螺杆泵井抽油杆防脱器,申请号cn 200420031791.6,该专利公开的防脱器沿用了螺旋齿的应用,由于结构中轴向弹簧的存在加剧了螺旋齿的磨损,寿命较短。

5、一种螺杆泵抽油杆防脱器,申请号 cn200720011842.2,名称为,该专利公开的技术方案是依据一种抽油杆防脱器,申请号 cn2004200846801改进而来,该专利的结构解决了抗扭强度差的问题,尾轴部分在反转过程中反转易退扣。

6、本实用新型的目的是针对上述不足之处,提供一种螺杆泵抽油杆井下防脱扣装置。

7、为解决上述技术问题,本实用新型采用了如下的技术方案:

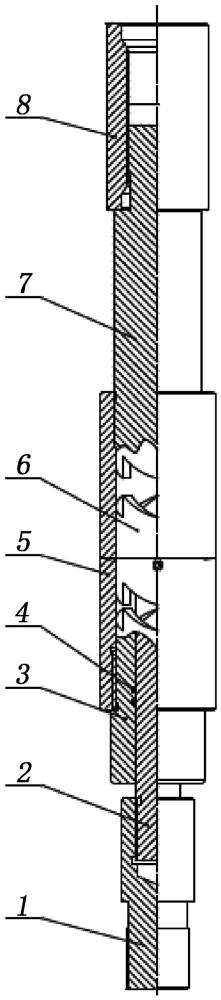

8、本实用新型的一种螺杆泵抽油杆井下防脱扣装置,包括:变扣接头、传动轴、传动套、密封圈、中间套、转换齿轮、卸载轴、抽油杆接箍;其特征在于:所述变扣接头上部与传动轴的下部螺纹连接,传动轴的上部与转换齿轮的下部螺纹连接,传动轴的外部设有传动套,传动套与中间套下部螺纹连接,中间套上部与卸载轴下部螺纹连接,卸载轴的上部与抽油杆接箍的下部螺纹连接。

9、进一步的,所述变扣接头为外圆中间设有一级台阶的圆柱体,下部设有外螺纹,上部中心设有与传动轴连接的内螺纹盲孔。

10、进一步的,所述传动轴为圆柱体,下端设有与变扣接头连接的外螺纹,上端设有与转换齿轮连接的外螺纹。

11、进一步的,所述传动套为圆筒形,上部设有锯齿形被动齿,中心孔下部设有密封圈槽。

12、进一步的,所述密封圈槽设有二至四道,密封圈槽内设有密封圈。

13、进一步的,所述中间套为圆筒形,中心通孔上、下两端设有内螺纹,

14、进一步的,所述转换齿轮设有中心孔,中心孔内设有内螺纹,上端设有锯齿形上齿,下端设有锯齿形下齿。

15、进一步的,所述卸载轴为一级阶梯台阶的圆柱体,上端设有与抽油杆接箍连接的外螺纹,下端设有锯齿形动力齿。

16、进一步的,所述传动套被动齿与转换齿轮的下齿啮合,卸载轴的动力齿与转换齿轮的上齿啮合,抽油杆顺时针转动传递动力,抽油杆逆时针转动时齿啮合失效,卸载轴和中间套及传动套随抽油杆转动,防止抽油杆脱扣。

17、进一步的,所述抽油杆接箍为圆筒形,中心孔上、下均设有内螺纹。

18、在本实用新型的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“左部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19、此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”、“第三”、“第四”的特征可以明示或者隐含地包括至少一个该特征。

20、在本实用新型中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

21、本实用新型的有益效果是:

22、本实用新型安装在螺杆泵的上部,生产时卸载轴通过螺纹带动中间套转动,中间套再带动传动套,传动套通过转换齿轮,转换齿轮带动传动轴、变扣接头带动转子转动抽油。非正常原因停井时转子转动带动转换齿轮,利用锯齿形齿轮背部斜边卸载扭矩,抽油杆受转换齿轮的上齿的推力,使传动套上行,达到防止抽油杆倒转脱扣的目的,延长螺杆泵检泵周期,增加原油产量。

技术特征:

1.一种螺杆泵抽油杆井下防脱扣装置,包括:变扣接头(1)、传动轴(2)、传动套(3)、密封圈(4)、中间套(5)、转换齿轮(6)、卸载轴(7)、抽油杆接箍(8);其特征在于:所述变扣接头(1)上部与传动轴(2)的下部螺纹连接,传动轴(2)的上部与转换齿轮(6)的下部螺纹连接,传动轴(2)的外部设有传动套(3),传动套(3)与中间套(5)下部螺纹连接,中间套(5)上部与卸载轴(7)下部螺纹连接,卸载轴(7)的上部与抽油杆接箍(8)的下部螺纹连接。

2.根据权利要求1所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述变扣接头(1)为外圆中间设有一级台阶的圆柱体,下部设有外螺纹,上部中心设有与传动轴(2)连接的内螺纹盲孔。

3.根据权利要求1所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述传动轴(2)为圆柱体,下端设有与变扣接头(1)连接的外螺纹,上端设有与转换齿轮(6)连接的外螺纹。

4.根据权利要求1所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述传动套(3)为圆筒形,上部设有锯齿形被动齿(3-1),中心孔下部设有密封圈槽(3-2)。

5.根据权利要求4所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述密封圈槽(3-2)设为2~4道,密封圈槽(3-2)内设有密封圈(4)。

6.根据权利要求1所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述中间套(5)为圆筒形,中心通孔上、下两端设有内螺纹。

7.根据权利要求1所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述转换齿轮(6)设有中心孔,中心孔内设有内螺纹,上端设有锯齿形上齿(6-1),下端设有锯齿形下齿(6-2)。

8.根据权利要求1所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述卸载轴(7)为一级阶梯台阶的圆柱体,上端设有与抽油杆接箍(8)连接的外螺纹,下端设有锯齿形动力齿(7-1)。

9.根据权利要求4或8所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述传动套(3)被动齿(3-1)与转换齿轮(6)的下齿(6-2)啮合,卸载轴(7)的动力齿(7-1)与转换齿轮(6)的上齿(6-1)啮合,抽油杆顺时针转动传递动力,抽油杆逆时针转动时齿啮合失效,卸载轴(7)和中间套(5)及传动套(3)随抽油杆转动,防止抽油杆脱扣。

10.根据权利要求1所述的一种螺杆泵抽油杆井下防脱扣装置,其特征在于:所述抽油杆接箍(8)为圆筒形,中心孔上、下均设有内螺纹。

技术总结

本技术提供了一种螺杆泵抽油杆井下防脱扣装置,属于采油井下工具技术领域。其变扣接头上部与传动轴下部螺纹连接,传动轴上部与转换齿轮下部螺纹连接,传动轴外部设有传动套,传动套与中间套下部螺纹连接,中间套上部与卸载轴下部螺纹连接,卸载轴的上部与抽油杆接箍的下部螺纹连接。本技术安装在螺杆泵的上部,生产时卸载轴通过螺纹带动中间套转动,中间套再带动传动套,传动套通过转换齿轮,转换齿轮带动传动轴、变扣接头带动转子转动抽油。非正常原因停井时转子转动带动转换齿轮,利用锯齿形齿轮背部斜边卸载扭矩,抽油杆受转换齿轮的上齿的推力,使传动套上行,达到防止抽油杆倒转脱扣的目的,延长螺杆泵检泵周期,增加原油产量。

技术研发人员:姚秀田,姚连勇,汪丽芳,李洁,李泽霖,原秀娥,李云祥

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:20230925

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!