一种双驱动转动盘的制作方法

本技术涉及桩机,具体的说,涉及了一种双驱动转动盘。

背景技术:

1、桩机是一种包括支架、钻机和动力部分组成的结构,通过支架的迈步式移动,完成桩的打孔工作。

2、钻机部分在一般情况下折叠起来的,只有在使用时才会立起来,而在使用过程中承载钻机的是一个回转平台,这个回转平台主要用于调整钻机的打钻角度。

3、市面上一般的钻机直径通常小于1m,驱动转盘转动的动力一般采用简单的单齿轮传递即可,但是随着桩机的发展,大型桩机的研发需求井喷,驱动盘也相应的需要提升动力和稳定性,随着转盘体积和载重的增加,仅仅提升齿轮尺寸已经不足。

4、为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现思路

1、本实用新型的目的是针对现有技术的不足,从而提供一种回转稳定性更高、动力充沛、受力分布均衡的双驱动转动盘。

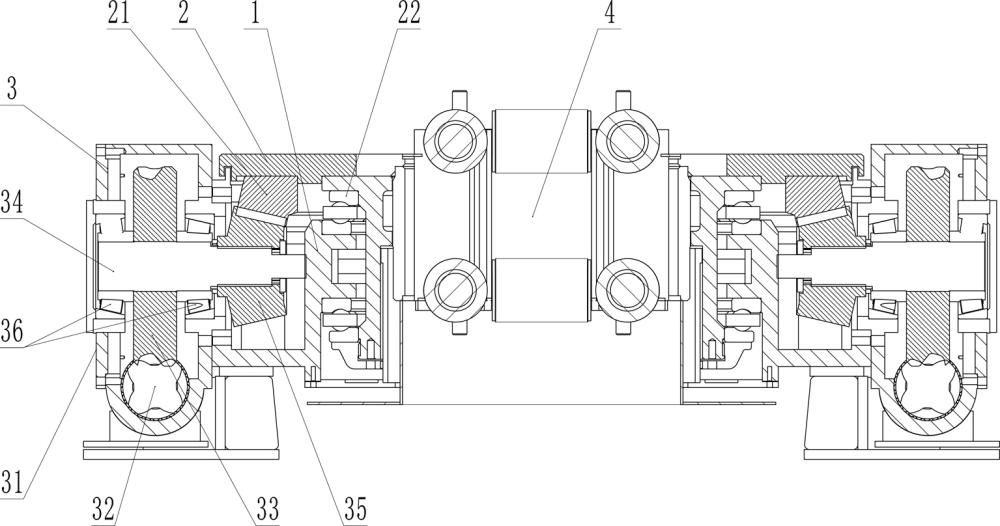

2、为了实现上述目的,本实用新型所采用的技术方案是:一种双驱动转动盘,包括基座、转盘和两套驱动箱;

3、所述转盘水平回转的安装在所述基座上,所述转盘的下端面固定设置有环形分布的回转传动齿;

4、两套驱动箱对称的分布于所述转盘两侧的基座中,并从两侧与转盘下端的回转传动齿传动配合;

5、所述驱动箱包括箱体和集成于箱体内部的输入蜗杆、蜗轮、主轴和输出齿轮,所述箱体与基座一体设置,所述输入蜗杆用于获取外部动力,所述蜗杆和蜗轮配合传动,所述蜗轮固定在所述主轴上,所述输出齿轮与蜗轮同轴的固定在所述主轴驱动端,所述输出齿轮与回转传动齿啮合。

6、基上所述,所述主轴上位于蜗轮两侧的区域通过两个圆锥轴承与所述箱体转动配合,两个圆锥轴承以蜗轮为中心对称分布。

7、基上所述,所述转盘通过至少两套平面轴承连接于所述基座上,所述转盘和基座的中心处为穿孔。

8、基上所述,所述回转传动齿为外侧高、内侧低的斜齿,所述输出齿轮为与回转传动齿的齿形配合的锥齿轮。

9、基上所述,所述蜗杆位于箱体的最底端,所述蜗轮的高点低于转盘的盘面最高点,所述箱体的高点高于转盘的盘面最高点。

10、基上所述,所述穿孔的直径≥1.5m。

11、基上所述,所述主轴外侧的箱体上设置检修窗,所述检修窗处安装有检修门。

12、本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型具有以下优点:

13、1.由于本方案中的转动盘需要驱动载重更大、直径更大的钻机,故而将传动部分设置于转盘的两侧,从两侧位置托举转盘的同时驱动转盘转动,使转盘的受力更均衡,运行更稳定,且由于采用双驱动模式,动力也更充沛。

14、2.驱动箱中采用蜗轮蜗杆传递动力,动力输入更稳定,输出齿轮、回转传动齿都采用斜齿,主轴的承载轴承采用圆锥轴承,他们共同作用于转盘,使转盘不仅收到自下而上的托举力,还收到自外而内的约束力,使转盘不容易向外侧倾斜侧翻。

技术特征:

1.一种双驱动转动盘,其特征在于:包括基座、转盘和两套驱动箱;

2.根据权利要求1所述的双驱动转动盘,其特征在于:所述主轴上位于蜗轮两侧的区域通过两个圆锥轴承与所述箱体转动配合,两个圆锥轴承以蜗轮为中心对称分布。

3.根据权利要求1或2所述的双驱动转动盘,其特征在于:所述转盘通过至少两套平面轴承连接于所述基座上,所述转盘和基座的中心处为穿孔。

4.根据权利要求3所述的双驱动转动盘,其特征在于:所述回转传动齿为外侧高、内侧低的斜齿,所述输出齿轮为与回转传动齿的齿形配合的锥齿轮。

5.根据权利要求4所述的双驱动转动盘,其特征在于:所述蜗杆位于箱体的最底端,所述蜗轮的高点低于转盘的盘面最高点,所述箱体的高点高于转盘的盘面最高点。

6.根据权利要求3所述的双驱动转动盘,其特征在于:所述穿孔的直径≥1.5m。

7.根据权利要求5所述的双驱动转动盘,其特征在于:所述主轴外侧的箱体上设置检修窗,所述检修窗处安装有检修门。

技术总结

本技术提供了一种双驱动转动盘,包括基座、转盘和两套驱动箱;所述转盘水平回转的安装在所述基座上,所述转盘的下端面固定设置有环形分布的回转传动齿;两套驱动箱对称的分布于所述转盘两侧的基座中,并从两侧与转盘下端的回转传动齿传动配合;所述驱动箱包括箱体和集成于箱体内部的输入蜗杆、蜗轮、主轴和输出齿轮,所述箱体与基座一体设置,所述输入蜗杆用于获取外部动力,所述蜗杆和蜗轮配合传动,所述蜗轮固定在所述主轴上,所述输出齿轮与蜗轮同轴的固定在所述主轴驱动端,所述输出齿轮与回转传动齿啮合。该双驱动转动盘具有回转稳定性更高、动力充沛、受力分布均衡的优点。

技术研发人员:王鸿强,李喜军

受保护的技术使用者:郑州巨业液压机械有限公司

技术研发日:20231130

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!