一种矿山井下采空区进路充填结构以及充填设备的制作方法

本技术属于矿山井下采空区进路充填,具体涉及一种矿山井下采空区进路充填结构以及充填设备。

背景技术:

1、矿山采矿工艺采用下向进路胶结充填采矿法,为维持较高的生产能力,需多中段、多盘区、多进路同时回采,致使井下巷道网络复杂,待充采空区进路多,充填管线长且作业地点更分散。

2、传统的充填方式为一次充填,发明人发现,由于充填体体积较大,如果一次充填完成,充填体凝固时间长,影响下一条进路采矿进度;充填砂浆料中多余的水分不能够及时排出,造成充填体强度不够;一次充填量太大,对充填板墙的压力较大,容易出现倒板墙、憋小口、造成跑浆事故。

技术实现思路

1、本实用新型的目的是提供一种矿山井下采空区进路充填结构以及充填设备,该充填结构具有凝固时间短,充填效果更好的优点。

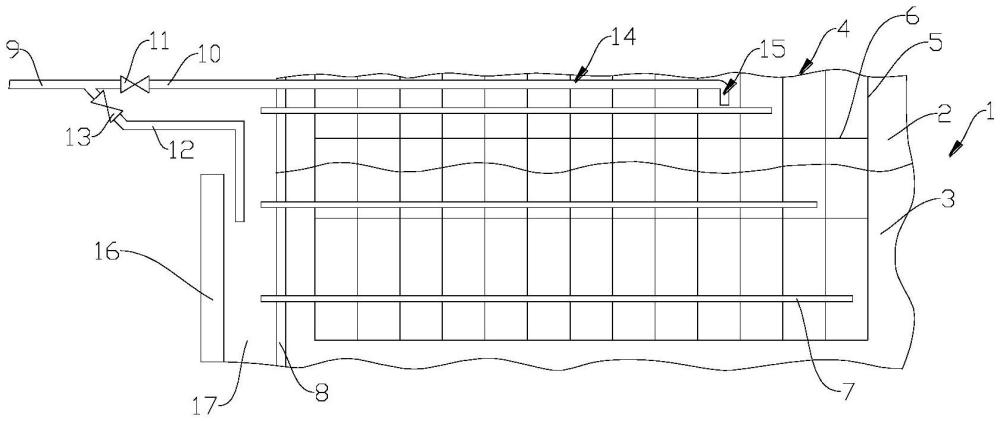

2、为实现上述实用新型目的,本实用新型所采用的技术方案是:一方面,本实用新型实施例提供了一种矿山井下采空区进路充填结构,包括:填充层、吊筋、网片和滤水管。填充层包括第一填充层和第二填充层,第一填充层用于填充进路底部,第二填充层用于填充第一填充层至进路顶部之间的空间。吊筋设置于填充层,吊筋沿进路的高度方向延伸。网片设置于填充层,网片平铺,网片绑扎于吊筋。滤水管设置于填充层,其一端设置于填充层外。

3、在一些实施例中,填充层的材质包括水泥砂浆。

4、在一些实施例中,第一填充层占填充层的比例为m,满足,50%<m<70%。

5、在一些实施例中,吊筋包括多个,多个吊筋排列为多行多列,吊筋部分设置于第一填充层,部分设置于第二填充层。

6、在一些实施例中,网片包括多个,多个网片沿进路的高度方向间隔排布,多个网片部分设置于第一填充层,部分设置于第二填充层。

7、在一些实施例中,滤水管包括多个,多个滤水管沿进路的高度方向间隔排布,多个滤水管部分设置于第一填充层,部分设置于第二填充层。

8、在一些实施例中,还包括充填挡板,设置于进路延伸方向的两端,用于形成填充层沿进路延伸方向的端面。

9、在一些实施例中,还包括挡水墙,挡水墙设置于填充层沿进路延伸方向的一端,挡水墙和填充层配合形成储水空间。

10、另一方面,本实用新型实施例还提供了一种充填设备,用于充填上述实施例中的充填结构,包括主管路、第一支管路和第二支管路。主管路用于输送填充介质,第一支管路与主管路连通,用于输送填充介质,第一支管路设置有第一阀门。第二支管路与主管路连通,用于输送废水,第二支管路设置有第二阀门。

11、在一些实施例中,第一支管路包括第一部分和第二部分,第一部分敷设于进路的顶壁面,第二部分相对于第一部分向下弯曲设置。

12、本实用新型具有以下有益效果:本申请实施例的填充层可以分步形成,首先,便于第一填充层和第二填充层中多余的水分排出,提高了填充层的强度。其次,降低了填充时发生跑浆事故的风险。再有,第一填充层凝固后再填充第二填充层,减少了填充层整体凝固所需的时间,并且等待一条进路的第一填充层凝固时,可以施工另一条进路的填充层,提高了施工效率。

技术特征:

1.一种矿山井下采空区进路充填结构,其特征在于,包括:

2.根据权利要求1所述的矿山井下采空区进路充填结构,其特征在于,所述第一填充层(3)占所述填充层(1)的比例为m,满足,50%<m<70%。

3.根据权利要求1所述的矿山井下采空区进路充填结构,其特征在于,所述吊筋(5)包括多个,多个所述吊筋(5)排列为多行多列,所述吊筋(5)部分设置于所述第一填充层(3),部分设置于所述第二填充层(2)。

4.根据权利要求1所述的矿山井下采空区进路充填结构,其特征在于,所述网片(6)包括多个,多个所述网片(6)沿所述进路(4)的高度方向间隔排布,多个所述网片(6)部分设置于所述第一填充层(3),部分设置于所述第二填充层(2)。

5.根据权利要求1所述的矿山井下采空区进路充填结构,其特征在于,所述滤水管(7)包括多个,多个所述滤水管(7)沿所述进路(4)的高度方向间隔排布,多个所述滤水管(7)部分设置于所述第一填充层(3),部分设置于所述第二填充层(2)。

6.根据权利要求1所述的矿山井下采空区进路充填结构,其特征在于,还包括充填挡板(8),设置于所述进路(4)延伸方向的两端,用于形成所述填充层(1)沿所述进路(4)延伸方向的端面。

7.根据权利要求1所述的矿山井下采空区进路充填结构,其特征在于,还包括挡水墙(16),所述挡水墙(16)设置于所述填充层(1)沿所述进路(4)延伸方向的一端,所述挡水墙(16)和所述填充层(1)配合形成储水空间。

8.一种充填设备,用于充填如权利要求1-7任一项所述的充填结构,其特征在于,包括:

9.根据权利要求8所述的充填设备,其特征在于,所述第一支管路(10)包括第一部分(14)和第二部分(15),所述第一部分(14)敷设于所述进路(4)的顶壁面,所述第二部分(15)相对于所述第一部分(14)向下弯曲设置。

技术总结

本技术具体涉及一种矿山井下采空区进路充填结构以及充填设备,涉及矿山井下采空区进路充填技术领域。该矿山井下采空区进路充填结构包括填充层、吊筋、网片和滤水管。填充层包括第一填充层和第二填充层,第一填充层用于填充进路底部,第二填充层用于填充第一填充层至进路顶部之间的空间。吊筋设置于填充层,吊筋沿进路的高度方向延伸。网片设置于填充层,网片平铺,网片绑扎于吊筋。滤水管设置于填充层,其一端设置于填充层外。本申请实施例的填充层可以分步形成,提高了填充层的强度,同时降低了填充时发生跑浆事故的风险。

技术研发人员:胡铁峰,黄伯辰,雷镓玮

受保护的技术使用者:金川集团股份有限公司

技术研发日:20231211

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!