盐穴储气库的排卤装置的制作方法

本发明涉及储气,具体是盐穴储气库的排卤装置。

背景技术:

1、盐穴地下储气库的造腔工程一般采用水溶工艺,在盐穴腔体建造完成后,即可通过注气排卤管柱将天然气注入盐穴中,随之进一步地将残留在盐穴底坑的卤水排出。这一步骤通常采用注气排卤管柱来实施,常见的注气排卤管柱包括注采气管和同轴套装在注采气管内部的排卤管。在溶盐造腔过程中,大部分盐被溶解,但仍有一部分盐随盐岩夹层中的不可溶解物质(不溶物)落入盐穴底部,形成盐穴底坑。

2、在注气排卤过程中,盐穴内的卤水穿过排卤管表面的通孔进而流动至排卤管内部,通过排卤管将卤水抽吸至盐穴外部。

3、但是现有的排卤管在使用时,缺少必要的除杂措施,盐穴卤水中夹杂有大量不溶物杂质,在排卤过程中,不溶物杂质易对排卤管表面的通孔造成堵塞,需要人工将排卤管取出进行清理,影响排卤效率。

技术实现思路

1、本发明的目的在于提供盐穴储气库的排卤装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

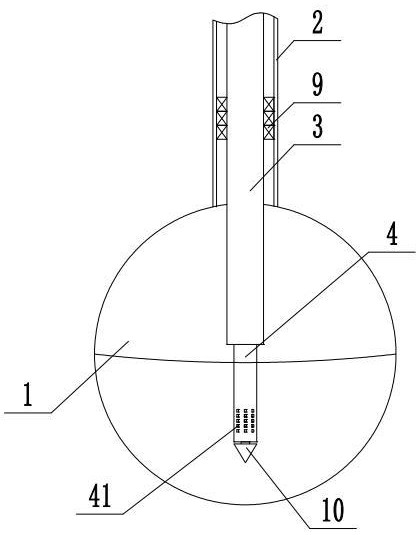

3、盐穴储气库的排卤装置,包括盐穴腔与套管,所述套管设置于盐穴腔顶端,所述套管内腔设置有注采气管,所述套管与注采气管之间的环状缝隙设置有封隔器,所述注采气管内同轴固定安装有排卤管,所述排卤管底端延伸至注采气管外侧并且设置有钻头,所述排卤管侧壁开设有多组呈环形分布的筛孔,所述排卤管内部设置有与筛孔相互配合的防堵机构,所述防堵机构包括有疏通杆、定位组件与疏通组件,所述疏通杆设置有多组并且处于排卤管内腔,所述定位组件位于排卤管内壁并且与疏通杆相连接,所述定位组件用以控制疏通杆与筛孔相对分布,所述疏通组件包括有挤压部与控制部,所述挤压部位于排卤管内腔并且与控制部相连接,所述控制部通过与挤压部相互配合的方式驱动疏通杆朝筛孔方向移动。

4、作为本发明进一步的方案:所述定位组件包括有多组固定安装于排卤管环形内壁的导向杆,多组所述导向杆分别设置于筛孔上下两侧,上下两组导向杆共同滑动安装有竖板,导向杆远离排卤管内壁的一端固定安装有底板,疏通杆固定安装于竖板侧壁并且与筛孔相对分布。

5、作为本发明进一步的方案:所述挤压部包括有立柱,立柱上下两端分别固定安装有多组连杆,所述连杆远离立柱的一端与排卤管内壁固定连接,所述立柱内部开设有竖腔,所述立柱侧壁向内开设有多组呈环形分布的竖槽,所述竖槽与竖腔相连通,所述竖腔底端固定安装有复位弹簧,所述复位弹簧的伸缩端固定连接有滑动块,所述滑动块侧壁固定安装有延伸至竖槽内的连接块,多组连接块延伸至立柱外侧并且共同固定连接有套筒,所述套筒套接于立柱外侧,所述套筒与立柱的侧壁分别转动安装有多组呈环形分布的推拉杆,上下两侧的推拉杆共同转动安装有挤压板,所述挤压板与竖板相对分布。

6、作为本发明进一步的方案:所述控制部包括有固定筒,所述固定筒通过支架同轴固定安装于排卤管内腔,固定筒上下两端贯通,固定筒与排卤管之间的环状空隙固定安装有电磁控制阀,所述固定筒顶端固定安装有顶板,顶板底壁固定安装有挤压弹簧,所述挤压弹簧的伸缩端固定连接有密封板,所述密封板与固定筒沿竖直方向滑动连接,所述密封板底壁固定安装有固定杆,所述固定杆底端固定安装有冲击盘,所述滑动块表面固定安装有竖杆,所述竖杆顶端延伸至立柱外侧并且固定安装有与冲击盘相互配合的承压盘。

7、作为本发明进一步的方案:所述固定筒内侧壁固定安装有多组定位杆,所述定位杆与密封板沿竖直方向滑动连接。

8、作为本发明进一步的方案:所述固定筒侧壁开设有与密封板相互配合的泄压孔。

9、作为本发明再进一步的方案:所述排卤管内壁固定安装有控制弹簧,所述控制弹簧套接于导向杆外侧并且与竖板相连接。

10、与现有技术相比,本发明的有益效果是:通过挤压部和控制部组成的疏通组件与定位组件相互配合,可以便捷的调整疏通杆与筛孔的相对位置,进而可以对筛孔表面堵塞的不溶物进行清理,有效提高卤水的抽吸效率。解决了目前不溶物杂质易对排卤管表面的通孔造成堵塞,需要人工将排卤管取出进行清理,影响排卤效率的问题。

技术特征:

1.盐穴储气库的排卤装置,包括盐穴腔与套管,所述套管设置于盐穴腔顶端,所述套管内腔设置有注采气管,所述套管与注采气管之间的环状缝隙设置有封隔器,所述注采气管内同轴固定安装有排卤管,所述排卤管底端延伸至注采气管外侧并且设置有钻头,其特征在于,所述排卤管侧壁开设有多组呈环形分布的筛孔,所述排卤管内部设置有与筛孔相互配合的防堵机构,所述防堵机构包括有疏通杆、定位组件与疏通组件,所述疏通杆设置有多组并且处于排卤管内腔,所述定位组件位于排卤管内壁并且与疏通杆相连接,所述定位组件用以控制疏通杆与筛孔相对分布,所述疏通组件包括有挤压部与控制部,所述挤压部位于排卤管内腔并且与控制部相连接,所述控制部通过与挤压部相互配合的方式驱动疏通杆朝筛孔方向移动。

2.根据权利要求1所述的盐穴储气库的排卤装置,其特征在于,所述定位组件包括有多组固定安装于排卤管环形内壁的导向杆,多组所述导向杆分别设置于筛孔上下两侧,上下两组导向杆共同滑动安装有竖板,导向杆远离排卤管内壁的一端固定安装有底板,疏通杆固定安装于竖板侧壁并且与筛孔相对分布。

3.根据权利要求2所述的盐穴储气库的排卤装置,其特征在于,所述挤压部包括有立柱,立柱上下两端分别固定安装有多组连杆,所述连杆远离立柱的一端与排卤管内壁固定连接,所述立柱内部开设有竖腔,所述立柱侧壁向内开设有多组呈环形分布的竖槽,所述竖槽与竖腔相连通,所述竖腔底端固定安装有复位弹簧,所述复位弹簧的伸缩端固定连接有滑动块,所述滑动块侧壁固定安装有延伸至竖槽内的连接块,多组连接块延伸至立柱外侧并且共同固定连接有套筒,所述套筒套接于立柱外侧,所述套筒与立柱的侧壁分别转动安装有多组呈环形分布的推拉杆,上下两侧的推拉杆共同转动安装有挤压板,所述挤压板与竖板相对分布。

4.根据权利要求3所述的盐穴储气库的排卤装置,其特征在于,所述控制部包括有固定筒,所述固定筒通过支架同轴固定安装于排卤管内腔,固定筒上下两端贯通,固定筒与排卤管之间的环状空隙固定安装有电磁控制阀,所述固定筒顶端固定安装有顶板,顶板底壁固定安装有挤压弹簧,所述挤压弹簧的伸缩端固定连接有密封板,所述密封板与固定筒沿竖直方向滑动连接,所述密封板底壁固定安装有固定杆,所述固定杆底端固定安装有冲击盘,所述滑动块表面固定安装有竖杆,所述竖杆顶端延伸至立柱外侧并且固定安装有与冲击盘相互配合的承压盘。

5.根据权利要求4所述的盐穴储气库的排卤装置,其特征在于,所述固定筒内侧壁固定安装有多组定位杆,所述定位杆与密封板沿竖直方向滑动连接。

6.根据权利要求4所述的盐穴储气库的排卤装置,其特征在于,所述固定筒侧壁开设有与密封板相互配合的泄压孔。

7.根据权利要求2所述的盐穴储气库的排卤装置,其特征在于,所述排卤管内壁固定安装有控制弹簧,所述控制弹簧套接于导向杆外侧并且与竖板相连接。

技术总结

本发明属于储气技术领域,公开了盐穴储气库的排卤装置,其技术要点是:包括盐穴腔与套管,所述套管内腔设置有注采气管,所述注采气管内同轴固定安装有排卤管,所述排卤管侧壁开设有多组呈环形分布的筛孔,所述排卤管内部设置有与筛孔相互配合的防堵机构,所述防堵机构包括有疏通杆、定位组件与疏通组件,所述疏通组件包括有挤压部与控制部,通过挤压部和控制部组成的疏通组件与定位组件相互配合,可以便捷的调整疏通杆与筛孔的相对位置,进而可以对筛孔表面堵塞的不溶物进行清理,有效提高卤水的抽吸效率。

技术研发人员:曹欣,牛耀辉,苏野,刘旭,侯秉仁,于长富,宋鹤,李志强

受保护的技术使用者:河北燃气有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!