一种TBM快速通过塌腔的施工方法与流程

本发明涉及一种tbm施工方法,特别是一种tbm快速通过大塌腔的施工方法。

背景技术:

1、目前,在利用tbm进行隧道施工过程中,常常遭遇大塌腔地段,一旦遇到大塌腔地段,轻则造成经济上的损失,重则会威胁到tbm设备和施工人员的安全,危害性极大。当遭遇大塌腔地段塌方发生后,应根据塌腔的范围、形状、地质构造、地下水情况,采取相应的措施及时处理,防止进一步塌方。常规处理方法是加强隧洞初期支护,对塌腔部位进行混凝土回填,然后进行仰拱预制块安装施工;然而,因混凝土自重大,易造成初期支护沉降、变形,存在初支塌腔的风险,给后期运行埋下了风险源。同时,在塌腔处,需待隧洞初期支护完成后,在进行混凝土回填,处理速度慢,功效低,不能避免二次坍塌的风险,且存在混凝土灌注不饱满,存在空洞的现象。并且,塌腔处处理前期,仅依靠隧洞初支支护承受塌腔岩体的荷载,一重保护,安全堪忧。

2、对于仰拱块预制施工,也存在如下缺点:1.在初支钢架间距非常规变动时,无法安装;2.预制块与围岩间存在回填注浆存在不饱满的现象;3.未安装预制块前,无法进行tbm掘进施工;4.预制块间存在安装不密贴,防水效果差的通病。

3、在cn116877122a中公开了名称为“一种用于粉砂质岩体隧道拱顶塌方的处治装置及方法”的发明专利申请。它包括粉砂质围岩加固措施和支护结构加强措施,所述粉砂质围岩加固措施包括围岩内部注浆锚杆、围岩表面喷射混凝土层、围岩表面钢支撑,所述的支护结构加强措施包括塌腔底部双层初期支护、初期支护背部混凝土护拱、初期支护底部锁脚锚杆。该方法存在如下的问题:1.该种方法存在立柱支护量大,下方初期支护直接受力,需要足够的承载力的问题;2.该方法为一重保护,下方初期支护与塌腔底部加固高度较低,无中间段(即有岩石)缓震措施;3.初支上方浇筑混凝土,无横纵向钢筋网加固等措施,增加了下方初期支护的荷载;4.塌腔处施打锚杆,易扰动围岩破碎体造成二次或者多次塌腔,存在极大安全隐患;5.需要下方初期支护完成后,才能进行塌腔处理,时效慢,易造成二次或多次塌腔;6.下方初期支护为椭圆形,整体受力效果不如圆形支护。

技术实现思路

1、本发明的目的就是提供一种具有处理速度快、能有效扼制二次坍塌的风险,解决了盾体上方围岩塌方风险的tbm快速通过大塌腔的施工方法。

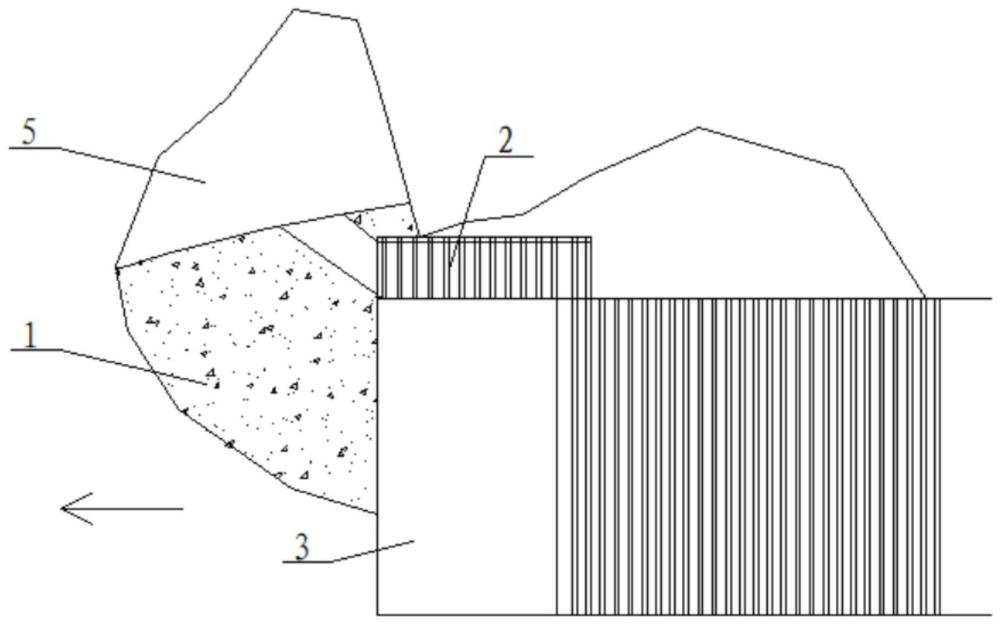

2、本发明的目的是通过这样的技术方案实现的,一种tbm快速通过大塌腔的施工方法,所述方法包括如下步骤:1)在刀盘掌子面范围打设玻璃纤维锚杆,对掌子面松散石块进行固结;2)在tbm盾尾拱顶开设小导洞,对小导洞轮廓区域外的岩体进行玻璃纤维锚杆化学注浆,固结破碎围岩;3)对小导洞进行弱爆破和风钻的方式进行开挖,边开挖、边支护;4)小导洞开挖至刀盘前方后,对塌腔范围进行临时支撑;5)临时支撑完成后铺设钢筋网片,随后对塌腔进行混凝土喷射;6)架设型钢钢架加强支护,钢架与围岩之间采用网喷混凝土回填;7)在护拱与围岩间采用砂浆对拉锚杆,于塌腔体底部设置钢筋混凝土护拱;8)自刀盘至盾尾方向倒退拆除小导洞钢架;9)tbm收护盾,后退刀盘,启动刀盘,正常掘进,并同步进行初支钢架加密和仰拱块现浇施工。

3、其中,在所述步骤1)中,玻璃纤维锚杆的打设是根据刀盘内注浆孔结合刀盘刀孔位置进行布置。

4、其中,在所述步骤3)中,弱爆破时,炮眼间距为40cm~50cm,炮孔深度为1.0m~1.5m。

5、进一步,在所述步骤3)中,对小导洞支护时,采用门型拱架与喷砼进行封闭支护,其中,拱架间距为0.5m/榀,纵向采用槽钢连接;喷砼厚度为18cm。

6、进一步,在所述步骤4)中,临时支撑采用型钢和钢管支撑,其间距为1.2m×1.2m。

7、进一步,在所述步骤5)中,所述钢筋网片的网格间距为10cm×10cm,网喷混凝土厚度为15cm。

8、其中,在所述步骤6)中,所架设型钢钢架的间距为0.8m/榀,钢架与钢架之间采用钢筋连接,在所述钢架上设置锁脚锚管,所述锁脚锚管每根长3m,其中,每榀设置8根锁脚锚管。

9、其中,在所述步骤7)中,所述砂浆对拉锚杆锚入围岩3m;所述钢筋混凝土护拱厚度为0.5m。

10、其中,在所述步骤9)中,所述仰拱块现浇施工时,根据初期支护及仰拱块相关设计尺寸,放样、定位出钢枕支腿与钢枕横梁位置,钢枕支腿与钢枕横梁通过焊接连接;随后在仰拱块区域内,从下往上依次绑扎钢筋、立模板,安装预埋道钉孔,最后浇筑混凝土,待混凝土达到拆模强度时,拆模版及安装钢轨。

11、由于采用了上述技术方案,本发明具有施工方便可靠、适应性强的优点,采用它一次支护到位,施工质量、安全均可得到保证,降低了施工风险,减小了施工难度,降低了处理成本,为后期铁路运行保障安全;同时,避免tbm掘进再次被困的风险;稳固施工废弃材料少,环境节能效益显著;并且,极大的提高了仰拱块的施工质量,为后期的空洞处置,减少成本开支,效益显著;减少了原设计预制块的转运、安装、注浆费用,综合效益可观;间接性也保证了tbm施工进度,为tbm掘进通过不良地质提供了坚实基础。

技术特征:

1.一种tbm快速通过大塌腔的施工方法,其特征是,所述方法包括如下步骤:1)在刀盘掌子面范围打设玻璃纤维锚杆,对掌子面松散石块进行固结;2)在tbm盾尾拱顶开设小导洞,对小导洞轮廓区域外的岩体进行玻璃纤维锚杆化学注浆,固结破碎围岩;3)对小导洞进行弱爆破和风钻的方式进行开挖,边开挖、边支护;4)小导洞开挖至刀盘前方后,对塌腔范围进行临时支撑;5)临时支撑完成后铺设钢筋网片,随后对塌腔进行混凝土喷射;6)架设型钢钢架加强支护,钢架与围岩之间采用网喷混凝土回填;7)在护拱与围岩间采用砂浆对拉锚杆,于塌腔体底部设置钢筋混凝土护拱;8)自刀盘至盾尾方向倒退拆除小导洞钢架;9)tbm收护盾,后退刀盘,启动刀盘,正常掘进,并同步进行初支钢架加密和仰拱块现浇施工。

2.如权利要求1所述的tbm快速通过大塌腔的施工方法,其特征是:在所述步骤1)中,玻璃纤维锚杆的打设是根据刀盘内注浆孔结合刀盘刀孔位置进行布置。

3.如权利要求2所述的tbm快速通过大塌腔的施工方法,其特征是:在所述步骤3)中,弱爆破时,炮眼间距为40cm~50cm,炮孔深度为1.0m~1.5m。

4.如权利要求3所述的tbm快速通过大塌腔的施工方法,其特征是:在所述步骤3)中,对小导洞支护时,采用门型拱架与喷砼进行封闭支护,其中,拱架间距为0.5m/榀,纵向采用槽钢连接;喷砼厚度为18cm。

5.如权利要求4所述的tbm快速通过大塌腔的施工方法,其特征是:在所述步骤4)中,临时支撑采用型钢和钢管支撑,其间距为1.2m×1.2m。

6.如权利要求5所述的tbm快速通过大塌腔的施工方法,其特征是:在所述步骤5)中,所述钢筋网片的网格间距为10cm×10cm,网喷混凝土厚度为15cm。

7.如权利要求6所述的tbm快速通过大塌腔的施工方法,其特征是:在所述步骤6)中,所架设型钢钢架的间距为0.8m/榀,钢架与钢架之间采用钢筋连接,在所述钢架上设置锁脚锚管,所述锁脚锚管每根长3m,其中,每榀设置8根锁脚锚管。

8.如权利要求7所述的tbm快速通过大塌腔的施工方法,其特征是:在所述步骤7)中,所述砂浆对拉锚杆锚入围岩3m;所述钢筋混凝土护拱厚度为0.5m。

9.如权利要求8所述的tbm快速通过大塌腔的施工方法,其特征是:在所述步骤9)中,所述仰拱块现浇施工时,根据初期支护及仰拱块相关设计尺寸,放样、定位出钢枕支与钢枕横梁位置,钢枕支腿与钢枕横梁通过焊接连接;随后在仰拱块区域内,从下往上依次绑扎钢筋、立模板,安装预埋道钉孔,最后浇筑混凝土,待混凝土达到拆模强度时,拆模版及安装钢轨。

技术总结

本发明公开了一种TBM快速通过大塌腔的施工方法,所述方法包括如下步骤:1)刀盘掌子面打玻璃纤维锚杆,对掌子面固结;2)TBM盾尾拱顶开设小导洞,对小导洞轮廓区域外的岩体进行化学注浆;3)对小导洞进行开挖和支护;4)塌腔范围进行临时支撑;5)铺设钢筋网片,进行混凝土喷射;6)架设型钢钢架加强支护,钢架与围岩之间采用网喷混凝土回填;7)在护拱与围岩间采用砂浆对拉锚杆,于塌腔体底部设置钢筋混凝土护拱;8)自刀盘至盾尾方向倒退拆除小导洞钢架;9)TBM收护盾,后退刀盘,启动刀盘,正常掘进,并同步进行初支钢架加密和仰拱块现浇施工。本发明采用它一次支护到位,施工质量、安全均可得到保证,降低了施工风险,减小了施工难度。

技术研发人员:莫健,苗斌,徐智磊,胡道祥,杨涛涛,杨旺,石家龙,杨耀

受保护的技术使用者:中铁十八局集团有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!