一种采用气囊管预留隧道环向排水盲管凹槽的施工方法与流程

本发明属于隧道施工的,具体涉及一种采用气囊管预留隧道环向排水盲管凹槽的施工方法。

背景技术:

1、近年来我国修建多条位于寒冷及严寒地区的铁路,隧道衬砌背后的排水系统,目前大多沿用环向盲管的排水理念。通常在喷射混凝土初衬后,在模筑衬砌及防水板背后设置环向透水盲管引排至隧道中心排水沟的方式。隧道衬砌厚度一般为35~70 cm,均小于冻结深度。此方法造成环向排水管处二次衬砌厚度不足、防水铺设平整度较差,冬天在该处形成水囊发生冻胀。

2、如中国专利申请号为:201810581887.6的专利公布了一种隧道环向保温盲管的预埋管刻槽施工方法,旨在提供一种预留隧道环向排水盲管凹槽施工方法。主要通过在环向排水盲管位置处钢筋网片上绑扎预埋塑胶管,然后喷射混凝土初衬,最后抽拔塑胶管形成环向排水盲管凹槽的施工方法。但是存在以下问题:(1)需要抽拔塑胶管,凹槽成型不完整;(2)环向排水盲管凹槽尺寸固定,需要根据不同隧道配备多种尺寸塑胶管;(3)需要根据隧道开挖台阶弧长将塑胶管进行裁剪,预埋时搭接喷钉枪固定,施工工序繁琐。

技术实现思路

1、本发明的目的是根据上述现有技术的不足之处,提供一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,通过钢丝将气囊管绑扎固定在钢筋网片上,并往钢筋网片上喷射混凝土,从而在喷射混凝土衬砌上形成环向排水盲管凹槽;通过对气囊管进行放气,实现气囊管在不抽拉的情况下自动脱落,从而形成完整的凹槽。

2、本发明目的实现由以下技术方案完成:

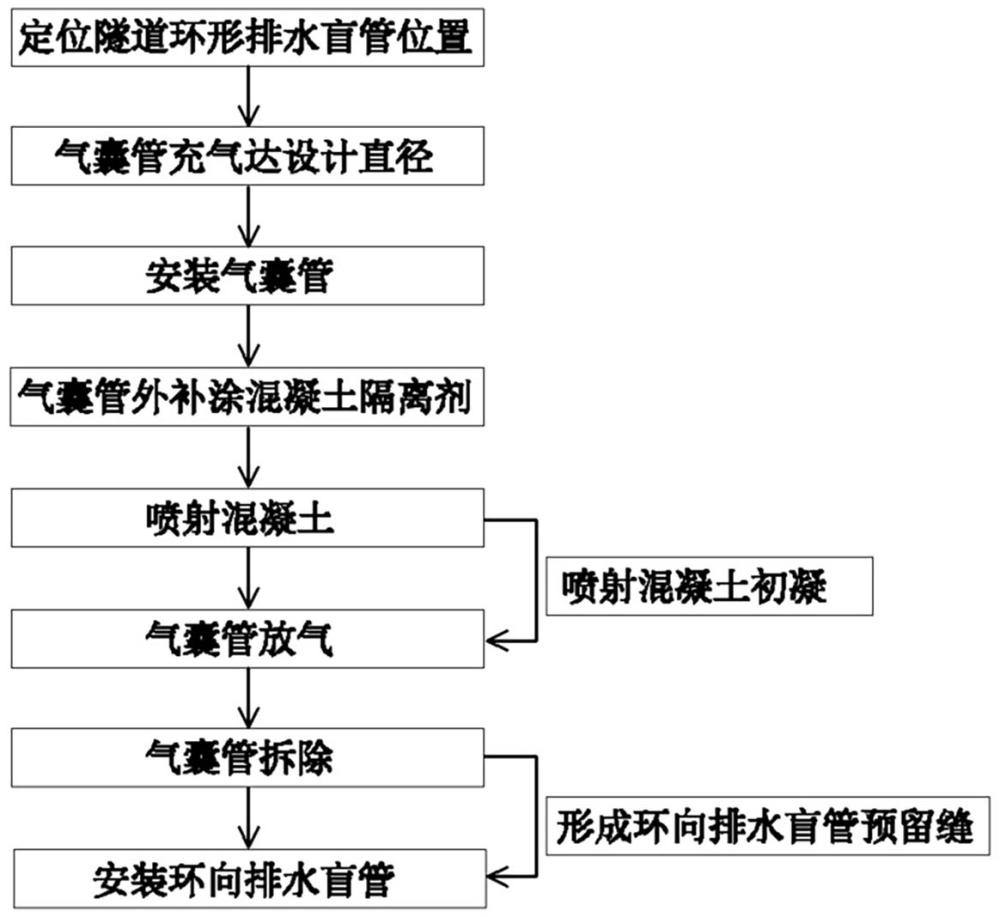

3、一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,所述施工方法包括以下步骤:

4、(s1)对环向排水盲管的布设位置进行定位,并基于环向排水盲管凹槽的大小对气囊管进行充气,以使所述气囊管的直径达到设计直径;

5、(s2)通过钢丝将所述气囊管绑扎固定在钢筋网片上;

6、(s3)往所述钢筋网片上喷射混凝土,形成喷射混凝土衬砌,并在所述喷射混凝土衬砌上形成所述环向排水盲管凹槽;

7、(s4)待混凝土初凝后,对所述气囊管进行放气,并拆除所述气囊管,在所述环向排水盲管凹槽内安装所述环向排水盲管。

8、所述气囊管沿隧道的环向设置有多个,多个所述气囊管之间通过柔性连接管依次连接在一起。

9、所述气囊管包括从外至内依次设置的气囊外胎和气囊内胎,所述气囊管一端设有带气阀的气管。

10、所述气囊管在其设有所述气管的一端安装有所述柔性连接管。

11、所述气管一端同所述气囊内胎连接、另一端穿过所述气囊外胎并延伸至所述柔性连接管内。

12、所述气囊外胎由钢丝以及包裹于所述钢丝的橡胶层组成。

13、所述气囊管在充气状态下的横截面为拱门形。

14、往所述钢筋网片上喷射混凝土之前,在所述气囊管外补涂混凝土隔离剂。

15、本发明的优点是:

16、(1)通过气囊管充气,根据不同充气量可形成多种规格气囊管,实现多种尺寸排水盲管预留凹槽;

17、(2)通过气囊管放气,实现不抽拉,自动脱落,形成完整凹槽;

18、(3)气囊管柔软,且通过柔性连接管连接,无需根据隧道开挖台阶弧长将塑胶管进行裁剪、预埋时搭接喷钉枪固定,施工工序简单,且气囊管的定位和凹槽更准确;

19、(4)采用门形断面气囊管,更有利于凹槽成型的完整性;

20、(5)减小环向排水管对二次衬砌厚度不足的影响,防水铺设平整度更好;

21、(6)双重气囊胎,耐磨性和强度更优,可抵抗喷射混凝土的冲击,使用寿命长。

技术特征:

1.一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,其特征在于所述施工方法包括以下步骤:

2.根据权利要求1所述的一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,其特征在于所述气囊管沿隧道的环向设置有多个,多个所述气囊管之间通过柔性连接管依次连接在一起。

3.根据权利要求2所述的一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,其特征在于所述气囊管包括从外至内依次设置的气囊外胎和气囊内胎,所述气囊管一端设有带气阀的气管。

4.根据权利要求3所述的一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,其特征在于所述气囊管在其设有所述气管的一端安装有所述柔性连接管。

5.根据权利要求4所述的一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,其特征在于所述气管一端同所述气囊内胎连接、另一端穿过所述气囊外胎并延伸至所述柔性连接管内。

6.根据权利要求3所述的一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,其特征在于所述气囊外胎由钢丝以及包裹于所述钢丝的橡胶层组成。

7.根据权利要求1所述的一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,其特征在于所述气囊管在充气状态下的横截面为拱门形。

8.根据权利要求1所述的一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,其特征在于往所述钢筋网片上喷射混凝土之前,在所述气囊管外补涂混凝土隔离剂。

技术总结

本发明公开了一种采用气囊管预留隧道环向排水盲管凹槽的施工方法,包括:对环向排水盲管的布设位置进行定位,并基于环向排水盲管凹槽的大小对气囊管进行充气,以使气囊管的直径达到设计直径;通过钢丝将气囊管绑扎固定在钢筋网片上;往钢筋网片上喷射混凝土,形成喷射混凝土衬砌,并在喷射混凝土衬砌上形成环向排水盲管凹槽;待混凝土初凝后,对气囊管进行放气,并拆除气囊管,在环向排水盲管凹槽内安装环向排水盲管。本发明的优点是:通过气囊管放气,实现不抽拉,自动脱落,形成完整凹槽;气囊管柔软,且通过柔性连接管连接,无需根据隧道开挖台阶弧长将塑胶管进行裁剪、预埋时搭接喷钉枪固定,施工工序简单,且气囊管的定位和凹槽更准确。

技术研发人员:赵璐,黄昌富,李文兵,姚铁军,刘中欣,李少华,韩伟,段远钊,张明宽,何立磊,张迎辉,童彦劼

受保护的技术使用者:中铁十五局集团有限公司

技术研发日:

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!