液压折叠的井架底座结构的制作方法

本发明涉及石油天然气钻井领域,尤其涉及一种液压折叠的井架底座结构。

背景技术:

1、国内现役中浅井钻机结构多为箱块式、旋升式或者液压折叠式。箱块式钻机主要依靠吊车将各个模块堆叠安装,旋升式钻机是利用滑轮组间的钢丝绳绳系与主绞车动力进行起升,这两种结构形式的井架底座均存在着拆装复杂、吊装费用高以及运输模块多等问题,不满足中浅井建井周期短、搬迁移运性强的特点。液压折叠式钻机,避免了高位拆安的操作风险,也避免了拆装钻井大绳与起升大绳的繁琐作业,已成为中浅井钻机的发展趋势。

2、现有技术中记载了一种自动起放井架的液压起升装置:井架与底座在井口中心两侧卧装,采用两套油缸分别起升井架与底座,起升井架的油缸位于底座基座前侧,起升底座的油缸位于底座后侧;一种液缸起升双升式井架底座:井架采用双节套装前倾式伸缩结构,井架的立起与放倒由置于底座基座前侧的两个双作用多级液缸完成,利用井架的起升油缸完成底座的起放。

3、对于液压折叠式钻机,目前存在着两种结构形式的钻机,一种是井架前侧卧装,底座后侧卧装,采用两套起升油缸分别起升井架与底座;一种是井架与底座均在前侧卧装,采用同一套起升油缸先后起升井架与底座。前者井场占地面积小,但钻机的采购成本与使用维护成本高;后者钻机采购成本低,但井场占地面积大,起升液缸为双作用多级缸使用与维护成本高,显然两种均存在持续改善的空间。

技术实现思路

1、为解决以上问题,本发明提供一种液压折叠的井架底座结构,能够降低钻机的采购成本与使用维护成本,减少井场占地面积与拆安运输工作强度,提高钻机的拆安效率。

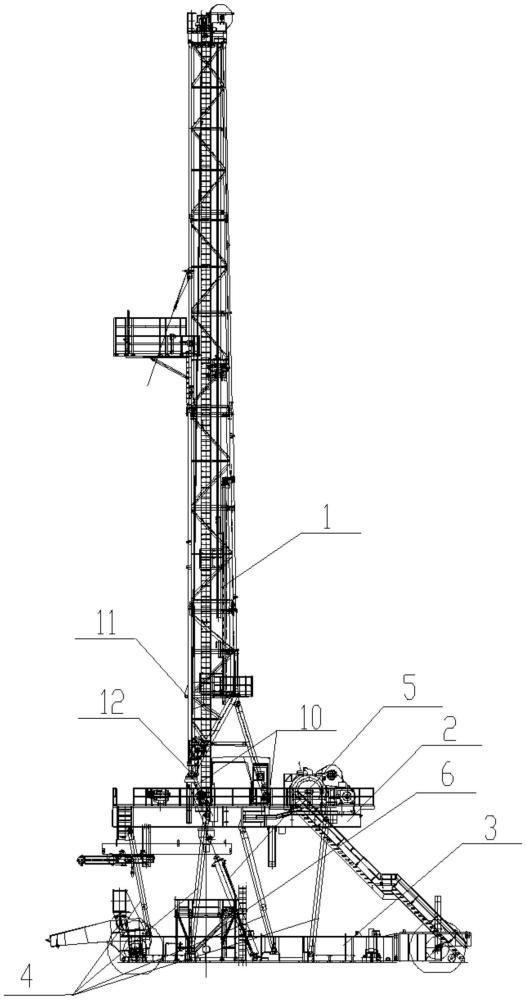

2、本发明采用的技术方案是:一种液压折叠的井架底座结构,其特征在于:包括基座、钻平台、液压折叠机构和液压起升机构,所述液压折叠机构设置在基座和钻平台之间,所述液压起升机构底部铰接在基座上,井架起升时,所述液压起升机构顶部设置在井架下部的第一铰接点处;底座结构起升时,所述液压起升机构顶部设置在井架底部的第二铰接点处;所述液压起升机构运动,驱动液压折叠机构起升或折叠。

3、作为优选,所述液压折叠机构包括由前向后依次设置的前伸缩立柱、前立柱、后伸缩立柱和后立柱,所述前伸缩立柱和前立柱与基座和钻平台形成第一梯形结构,所述前立柱和后伸缩立柱与基座和钻平台形成第二梯形结构,所述后伸缩立柱和后立柱与基座和钻平台形成第三梯形结构;所述前立柱和后立柱与基座和钻平台形成平行四边形结构。

4、作为优选,所述前伸缩立柱和后伸缩立柱上均设有用于锁定伸缩立柱长度的液压穿销机构。

5、作为优选,所述井架为前开口k型结构,支脚生根在钻台面上。

6、作为优选,所述基座前后两端均设有举升油缸。

7、作为优选,所述基座后端左右侧通过耳板销轴与一线双轴车桥连接,前端左右侧增加一组连接移运大横梁,移运大横梁中间设置牵引座,与带鹅颈的一线双桥连接,鹅颈头自带牵引座,利用牵引车动力实现底座整体移运。

8、作为优选,所述钻台面上设有绞车。

9、作为优选,所述基座上设有液压油缸扶正机构,所述液压油缸扶正机构一端铰接在基座上,另一端与液压起升机构连接;利用所述液压油缸扶正机构调整液压起升机构与井架的连接位置。

10、本发明取得的有益效果是:本发明适用于井场占地面积小,拆装运输时效要求高的中浅井钻井作业,在油气开发体系中仍然占有重要地位。井架支脚生根在钻台面,井架向前侧卧装,底座向后侧卧装,减少了井架安装占地面积;利用同一套液缸起升井架与底座,优化起升油缸铰接点的位置,可使液缸由多级缸改变成单级缸,油缸的造价成本与使用维护成本较低;四组底座立柱组成3个梯形立柱体系,钻机的结构稳定性好,液压起升以及远程自动穿销使井架底座起放过程安全性得到保证;配置连杆升降机构与整体移运装置,可实现不拆卸井架底座运输,拆安效率与运输效率的大幅提升,最大限度节约吊装与运输成本,缩短建井周期。本发明具有以下优点:

11、1、井架向前场方向卧倒安装,底座向后场方向卧倒安装,由于井架的支脚生根在钻台面上,安装井架所占用的井场面积相对较小,节省了征地费用;

12、2、液缸起升井架与底座,减少穿钻井钢丝绳的繁琐步骤,起升油缸的铰接点位于底座基座中部位置,相对于铰接点设计在底座基座前部,油缸起升行程短,多级油缸可更换成单级缸,油缸的制造成本大幅降低;

13、3、增加两组伸缩立柱,实现稳定性三角形立柱结构利用平行四边形的原理起升,前后伸缩立柱利用液压穿销机构远程锁定立柱长度,四组立柱形成3个稳定的三角形结构,解决钻机在作业过程中的振动问题;

14、4、液压油缸远程遥控起放井架底座,提高了起放作业的安全性;

15、5、可实现不拆卸井架底座结构整体运输,大模块运输,转场效率高,满足中浅井建井周期短的需求。

技术特征:

1.一种液压折叠的井架底座结构,其特征在于:包括基座、钻平台、液压折叠机构和液压起升机构,所述液压折叠机构设置在基座和钻平台之间,所述液压起升机构底部铰接在基座上,井架起升时,所述液压起升机构顶部设置在井架下部的第一铰接点处;底座结构起升时,所述液压起升机构顶部设置在井架底部的第二铰接点处;所述液压起升机构运动,驱动液压折叠机构起升或折叠。

2.根据权利要求1所述的液压折叠的井架底座结构,其特征在于:所述液压折叠机构包括由前向后依次设置的前伸缩立柱、前立柱、后伸缩立柱和后立柱,所述前伸缩立柱和前立柱与基座和钻平台形成第一梯形结构,所述前立柱和后伸缩立柱与基座和钻平台形成第二梯形结构,所述后伸缩立柱和后立柱与基座和钻平台形成第三梯形结构;所述前立柱和后立柱与基座和钻平台形成平行四边形结构。

3.根据权利要求2所述的液压折叠的井架底座结构,其特征在于:所述前伸缩立柱和后伸缩立柱上均设有用于锁定伸缩立柱长度的液压穿销机构。

4.根据权利要求1所述的液压折叠的井架底座结构,其特征在于:所述井架为前开口k型结构,支脚生根在钻台面上。

5.根据权利要求1所述的液压折叠的井架底座结构,其特征在于:所述基座前后两端均设有举升油缸。

6.根据权利要求1所述的液压折叠的井架底座结构,其特征在于:所述基座后端左右侧通过耳板销轴与一线双轴车桥连接,前端左右侧增加一组连接移运大横梁,移运大横梁中间设置牵引座,与带鹅颈的一线双桥连接,鹅颈头自带牵引座,利用牵引车动力实现底座整体移运。

7.根据权利要求1所述的液压折叠的井架底座结构,其特征在于:所述钻台面上设有绞车。

8.根据权利要求1所述的液压折叠的井架底座结构,其特征在于:所述基座上设有液压油缸扶正机构,所述液压油缸扶正机构一端铰接在基座上,另一端与液压起升机构连接;利用所述液压油缸扶正机构调整液压起升机构与井架的连接位置。

技术总结

本发明涉及一种液压折叠的井架底座结构,该井架底座结构包括基座、钻平台、液压折叠机构和液压起升机构,液压起升机构底部铰接在基座上,井架起升时,液压起升机构顶部设置在井架下部的第一铰接点处;底座结构起升时,液压起升机构顶部设置在井架底部的第二铰接点处;液压起升机构运动,驱动液压折叠机构起升或折叠。本发明适用于井场占地面积小,拆装运输时效要求高的中浅井钻井作业;井架支脚生根在钻台面,井架向前侧卧装,底座向后侧卧装,减少了井架安装占地面积;利用同一套液缸起升井架与底座,降低造价成本与使用维护;四组底座立柱组成3个梯形立柱体系,钻机的结构稳定性好;配置连杆升降机构,可实现不拆卸井架底座运输。

技术研发人员:安杰,刘爽,张振勇,张秋浩,陈新龙,李哲,彭太锋,林育森,陈学权

受保护的技术使用者:中石化四机石油机械有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!