一种流体计量系统的制作方法

本发明属于油田采出液在线计量,具体而言,涉及一种流体计量系统。

背景技术:

1、及时掌握每台抽油机采出液的产量是油田实现增产、稳产、提高采收率的重要手段。然而,由于抽油机采出液具有低电导率、压力波动大、流体呈间歇性流动、测量范围特别大的特点,传统意义上的所有流量仪表(传统流量仪表通常指孔板、喷嘴、文丘里管、v锥、阿牛巴、威力巴、椭圆齿轮流量计、电磁流量计、超声波流量计、质量流量计、热式流量计,等等)都无法在这一领域正常使用。长期以来,对每口油井采出液的精确计量一直是世界各国石油行业未能解决的老大难问题。

2、以往,油田上主要使用功图量油和翻斗抽测的测量方法来进行抽油机采出液计量。这两种方法均存在较大的缺陷,主要体现在:功图量油时需要采用动液面传感器,动液面传感器受到油气蒸发会变得测量不稳定,使测量误差较大,且功图量油方式只适合游樑式抽油机,对塔架式抽油机和螺杆泵都无法使用这一方法;翻斗抽测不能全程检测,当采出液流量变化较大时无法全面检测,从而产生较大的测量误差,此外,由于残液粘壁造成测量容量下降,也会产生较大的测量误差。

3、近年来,随着技术的不断进步,人们提出了采用活塞式容积法进行流体计量的技术。这一技术因其计量误差小、工艺流程简单、安全性高等特点,一经提出,便受到人们的广泛关注。然而,目前的活塞式容积法流体计量装置还存在一定缺陷,例如,中国专利zl201910871116.5公开了一种活塞式容积法流体计量装置及计量方法,其利用活塞在缸体内左右滑动以进行液体的体积计量,实现了高精度计量的要求,但其存在以下缺陷:1、活塞在左右滑动过程中,容易出现接触面的磨损(与缸体的接触面处,例如,可以是密封件磨损损坏),这使得在使用一段时间后,活塞左右两侧的腔室容易出现窜液导通进而导致测量误差,且这种窜液导通是很难被发现的,一旦被发现,往往误差已经非常巨大且已经产生了较大损失;2、活塞的运动需要借助于限位部件进行运动限位,其中,限位部件设置在活塞的两侧,只有在限位部件接触到对应的缸盖时活塞才会停止,由于活塞是运动的,因此这种“接触”实质为碰撞,这种碰撞容易对活塞的稳定性和密封造成影响;此外,活塞两侧的腔室内均为原油,其包括各种原油组分和/或杂质(包括泥沙、腐蚀性物质、溶解盐等),容易对到位检测的灵敏度造成影响,不利于计量设备的正常运转。

4、有鉴于此,需要对现有技术进行进一步改进。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种流体计量系统,目的是为了解决以上问题中的至少一个。

2、为实现以上技术目的,本发明采用以下技术方案:

3、一种流体计量系统,其包括活塞结构、第一连通管线、第二连通管线、来油管线和输油管线,所述活塞结构包括缸体和活塞,其中,在左右方向上,缸体的内腔由依次贯通的第一活塞腔、呼吸腔和第二活塞腔构成,活塞由依次连接的第一活塞段、第二活塞段和第三活塞段构成,第一活塞段、第二活塞段、第三活塞段分别与第一活塞腔、呼吸腔、第二活塞腔一一对应的滑动配合,由此实现将活塞滑动设置在缸体的内腔;第一连通管线通过缸体的左侧壁连通至第一活塞腔,第二连通管线通过缸体的右侧壁连通至第二活塞腔,呼吸腔与外界大气相连通,在进行计量作业时,来油管线能够选择性的连通至第一连通管线和第二连通管线中的一条管线上,并且,输油管线能够选择性的连通至第一连通管线和第二连通管线中的另一条管线上。

4、与现有技术相比,本发明至少具有以下有益效果:

5、本发明的计量系统克服了现有技术中功图量油和翻斗抽测所存在的不足,能够实现高精度、大测量范围、适合于各种抽油机、能连续稳定测量、能与现有油田物联网或油田信息管理系统实现通信的流体计量。所采用的特殊的活塞结构,能够极大的改善现有的计量活塞的计量精度,避免因活塞左右两侧腔室窜液导通而带来的测量误差,位置检测传感器不会受到原油组分的影响,可以在活塞到达极限位置前进行切换,避免或降低了因触碰碰撞而对活塞密封性能等所带来的不利影响。

技术特征:

1.一种流体计量系统,其包括活塞结构(5)、第一连通管线(6)、第二连通管线(7)、来油管线和输油管线,所述活塞结构(5)包括缸体(51)和活塞(52),其特征在于,在左右方向上,缸体(51)的内腔由依次贯通的第一活塞腔(511)、呼吸腔(512)和第二活塞腔(513)构成,活塞(52)由依次连接的第一活塞段(521)、第二活塞段(522)和第三活塞段(523)构成,第一活塞段(521)、第二活塞段(522)、第三活塞段(523)分别与第一活塞腔(511)、呼吸腔(512)、第二活塞腔(513)一一对应的滑动配合,由此实现将活塞(52)滑动设置在缸体(51)的内腔;第一连通管线(6)通过缸体(51)的左侧壁连通至第一活塞腔(511),第二连通管线(7)通过缸体(51)的右侧壁连通至第二活塞腔(513),呼吸腔(512)与外界大气相连通,在进行计量作业时,来油管线能够选择性的连通至第一连通管线(6)和第二连通管线(7)中的一条管线上,并且,输油管线能够选择性的连通至第一连通管线(6)和第二连通管线(7)中的另一条管线上。

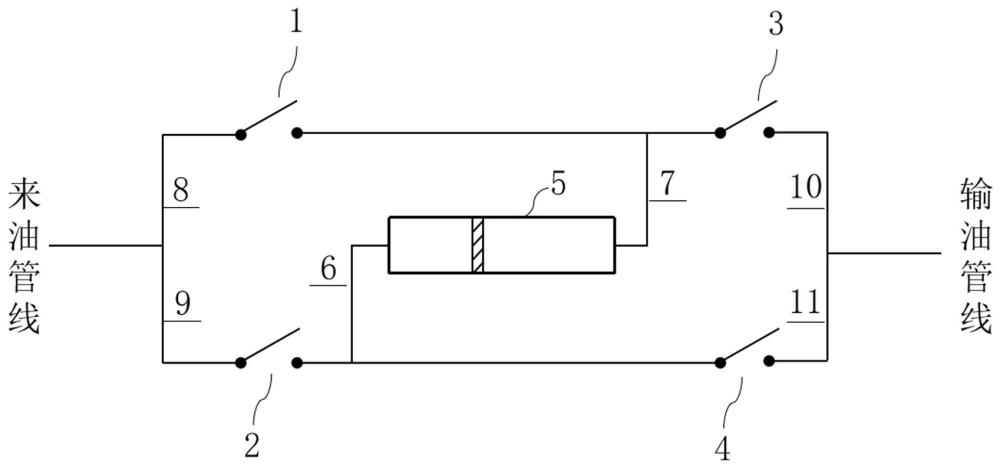

2.如权利要求1所述的一种流体计量系统,其特征在于,来油管线的输出端分支连接有第一分支管线(8)和第二分支管线(9),第一分支管线(8)与第二连通管线(7)相连接,第二分支管线(9)与第一连通管线(6)相连接,第一分支管线(8)上设置有第一开关阀(1),第二分支管线(9)上设置有第二开关阀(2);输油管线的输入端分支连接有第三分支管线(10)和第四分支管线(11),第三分支管线(10)与第二连通管线(7)相连接,第四分支管线(11)与第一连通管线(6)相连接,第三分支管线(10)上设置有第三开关阀(3),第四分支管线(11)上设置有第四开关阀(4);第一开关阀(1)、第二开关阀(2)、第三开关阀(3)和第四开关阀(4)均能够进行独立的通断控制,以用于实现所述选择性的连通。

3.如权利要求1所述的一种流体计量系统,其特征在于,来油管线的输出端通过第一三通阀(14)与第一分支管线(8)和第二分支管线(9)相连接,第一分支管线(8)与第二连通管线(7)相连接,第二分支管线(9)与第一连通管线(6)相连接;输油管线的输入端通过第二三通阀(15)与第三分支管线(10)和第四分支管线(11)相连接,第三分支管线(10)与第二连通管线(7)相连接,第四分支管线(11)与第一连通管线(6)相连接,第一三通阀(14)能够选择性的将来油管线连通至第一分支管线(8)或第二分支管线(9),第二三通阀(15)能够选择性的将输油管线连通至第三分支管线(10)或第四分支管线(11)。

4.如权利要求2所述的一种流体计量系统,其特征在于,第一开关阀(1)、第二开关阀(2)、第三开关阀(3)和第四开关阀(4)均采用为弹簧式气动常开阀门,其能够在供电时压缩弹簧并关闭阀门,在失电时借助于弹簧弹力而将阀门打开。

5.如权利要求2或3所述的一种流体计量系统,其特征在于,第二活塞段(522)设置在呼吸腔(512)中并将呼吸腔(512)分隔为左右两个腔体,左右两个腔体处分别对应的设置有连通至外界大气的第一呼吸孔(515)和第二呼吸孔(516),第一呼吸孔(515)设置在呼吸腔(512)的左侧底部,第二呼吸孔(516)设置在呼吸腔(512)的右侧底部,且第一呼吸孔(515)和第二呼吸孔(516)均朝下设置。

6.如权利要求2或3所述的一种流体计量系统,其特征在于,所述第一活塞段(521)和所述第三活塞段(523)均分别包括第一分段(5231)和第二分段(5232)两部分,第二分段(5232)位于远离第二活塞段(522)的一端,在活塞(52)左右滑动的过程中,第一活塞段(521)的第二分段(5232)始终位于第一活塞腔(511)内,第三活塞段(523)的第二分段(5232)始终位于第二活塞腔(513)内,第二分段(5232)处形成有多圈密封环。

7.如权利要求6所述的一种流体计量系统,其特征在于,所述密封环包括第一密封环(525)和第二密封环(526),第二密封环(526)相对于第一密封环(525)而言位于靠近第二活塞段(522)的一侧,第一密封环(525)和第二密封环(526)的外径均大于第一活塞段(521)和第三活塞段(523)的外径,且,第二密封环(526)的外径大于第一密封环(525)的外径。

8.如权利要求7所述的一种流体计量系统,其特征在于,第一密封环(525)采用为o形密封环,第二密封环(526)采用为异形密封环,异形密封环由位于其环内一侧的环状的矩形截面部(5261)和位于其环外一侧的环状的刮油头(5262)构成,矩形截面部(5261)与刮油头(5262)一体成型,并且,刮油头(5262)在靠近第一密封环(525)的一侧设置有刮油槽(5263)。

技术总结

本发明提供了一种流体计量系统,属于油田采出液在线计量技术领域。其包括活塞结构、第一连通管线、第二连通管线、来油管线和输油管线,活塞结构包括缸体和活塞,缸体的内腔由依次贯通的第一活塞腔、呼吸腔和第二活塞腔构成,活塞由依次连接的第一活塞段、第二活塞段和第三活塞段构成,第一活塞段、第二活塞段、第三活塞段分别与第一活塞腔、呼吸腔、第二活塞腔一一对应的滑动配合。通过采用这种特殊结构的活塞结构,能够极大的改善现有计量活塞的计量精度,避免因活塞左右两侧腔室窜液导通而带来的测量误差,且位置检测传感器不会受到原油组分的影响,具有测量精度高、测量准确可靠、使用寿命长等优点。

技术研发人员:伍育毅,梅春宏,王立宇,沈健,张卫宁

受保护的技术使用者:四川新华林自控科技有限公司

技术研发日:

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!