一种主溜井底部顺箱衬板安全高效更换方法与流程

本发明涉及矿山溜井放矿,尤其是一种主溜井底部顺箱衬板安全高效更换方法。

背景技术:

1、国内大多数金属矿山采用溜井放矿,研究数据表明,高度超过60m的高深主溜井,底部常采用重板给料机进行放矿。采场矿石经电机车运输至卸载站倒入主溜井,经重板给矿机送入破碎机破碎进入下部矿仓,经振动放矿机、皮带输送至箕斗由主井提升至地表进入选矿系统。主溜井底部顺箱部位指的是主溜井最底部断面最小区域,主溜井至顺箱部位断面尺寸变化主要通过斜溜道进行衔接,斜溜道底部断面最小的直筒部位即为顺箱部位,矿石经过顺箱部位落入重板给料机受料部位从动轮链板端,通过重板给料机进行破碎机。

2、溜井进行放矿作业时,矿石在主溜井中的运动是以一种散体形式在自重作用下向下流动,当主溜井底部的重板给料机进行放矿作业时,矿石对井壁衬板会产生水平力和摩擦,造成井壁衬板磨损。实践表明,主溜井衬板磨损严重区域主要位于底部顺箱部位,该部位由于溜矿断面由大变小,矿石的运动速度不变,矿石对衬板产生的水平力和摩擦力增大,造成断面尺寸变化区域衬板磨损加剧。因此,该主溜井底部顺箱衬板更换工作是矿山的一项周期性工作,对于矿石硬度较大的矿山,通常每半年就要更换一套顺箱衬板。

3、由于顺箱部位位于主溜井底部,常规更换顺箱衬板的方法是将主溜井内矿石放空,检修人员进入重板箱体内(即主溜井底部井筒内下方)进行检修。但由于主溜井使用时间较长,深度较深,其内部磨损损坏工况十分复杂,由于是破碎岩体下的高深主溜井,主溜井井壁更易破损和堆积松散矿(岩)石,如果人员进入主溜井底部井筒内进行衬板更换检修,随时都有可能有大块自井筒内掉落,砸伤人员,极其危险。加之衬板重量较大,更加增加了衬板的更换难度。亟需提出一种人员不进入井筒内的可以安全更换顺箱衬板的方法。同时,主溜井是地下矿山的咽喉,一般采场往往只设有一条主溜井,更换主溜井底部顺箱衬板时,即意味着整个采场无法正常生产,所以,快速高效更换顺箱衬板十分有必要。

技术实现思路

1、本发明要解决的技术问题是提供一种主溜井底部顺箱衬板安全高效更换方法。

2、为解决上述技术问题,本发明所采取的技术方案包括下述步骤:1)主溜井放料,料位降至斜溜脖区域后,对主溜井进行三维激光扫描探测,分析井内情况;

3、2)清除主溜井井筒内的危石;

4、3)在主溜井底部边墙外侧用水钻对边墙的定位螺栓孔进行扩孔,形成新的定位螺栓孔;扩孔过程中,同时切断将原顺箱衬板的固定螺栓,原顺箱衬板靠重力落至井筒底部的重板给料机上;

5、4)将新的顺箱衬板通过天车放置于重板给料机的链板上,顺箱衬板靠近边墙并垂直于重板给料机的链板,沉头螺栓头部向主溜井底部边墙方向穿过顺箱衬板并在沉头螺栓的头部连接一根牵引绳;

6、5)将顺箱衬板利用倒转的重板给料机输送至安装位置,在主溜井底部边墙外侧通过步骤3)所述新的定位螺栓孔向主溜井内穿入一根引导绳,在重板给料机的链板外侧将牵引绳和引导绳连接在一起;

7、6)抽拽主溜井底部边墙外侧的引导绳,将沉头螺栓拉入新的定位螺栓孔内,然后用螺母将沉头螺栓固定。

8、进一步的,所述步骤3),定位螺栓孔的直径扩孔至原来的1.8~2.0倍。

9、进一步的,所述步骤2),水钻安装在水钻调节装置上进行扩孔。

10、更进一步的,所述水钻调节装置采用下述结构:包括水平支架和垂直支架;所述垂直支架通过垂直支架滚动轴承转动连接有竖直设置的垂直支架调位丝杠,垂直支架调位丝杠上螺纹连接有垂直游动板螺母,垂直游动板螺母上固接有垂直支架游动板;所述水平支架与垂直支架游动板固接,水平支架转动连接有水平设置的水平支架调位丝杠,水平支架调位丝杠上螺纹连接水平游动板螺母,水平游动板螺母上固接有水平支架游动板;所述水钻固接在水平支架游动板上。

11、更进一步的,所述垂直支架通过垂直支架滚动轴承转动连接垂直支架调位丝杠;所述水平支架通过水平支架滚动轴承转动连接垂直支架调位丝杠。

12、进一步的,所述步骤4),沉头螺栓的尾部位置设有螺栓支架,螺栓支架支撑沉头螺栓使之垂直于顺箱衬板放置。

13、进一步的,所述顺箱衬板更换完毕后,对新的定位螺栓孔采用灌浆料进行灌浆填充,再一次紧固沉头螺栓。

14、采用上述技术方案所产生的有益效果在于:本发明创新了主溜井底部顺箱衬板更换方法,无需检修作业人员进入主溜井底部井筒内,通过在底部边墙上进行原固定衬板的螺栓孔进行扩孔作业,通过螺栓孔安全完成衬板安装和固定;利用重板给料机倒转,将需要安装的衬板运至安装位置,降低劳动强度,同时避免人员在顺箱内倒运衬板,省时省力。采用本发明衬板更换检修人员可以不进入主溜井底部井筒内,即可完成顺箱衬板的更换,避免了井筒内暗藏的松散矿(岩)石掉入井底,砸伤作业人员,具有易操作、好实施、成本低、安全、便捷、快速的特点,实现了主溜井底部顺箱衬板安全高效更换。

技术特征:

1.一种主溜井底部顺箱衬板安全高效更换方法,其特征在于,其包括下述步骤:1)主溜井(19)放料,料位降至斜溜脖(20)区域后,对主溜井(19)进行三维激光扫描探测,分析井内情况;

2.根据权利要求1所述的一种主溜井底部顺箱衬板安全高效更换方法,其特征在于:所述步骤3),定位螺栓孔(31)的直径扩孔至原来的1.8~2.0倍。

3.根据权利要求1所述的一种主溜井底部顺箱衬板安全高效更换方法,其特征在于:所述步骤2),水钻安装在水钻调节装置上进行扩孔。

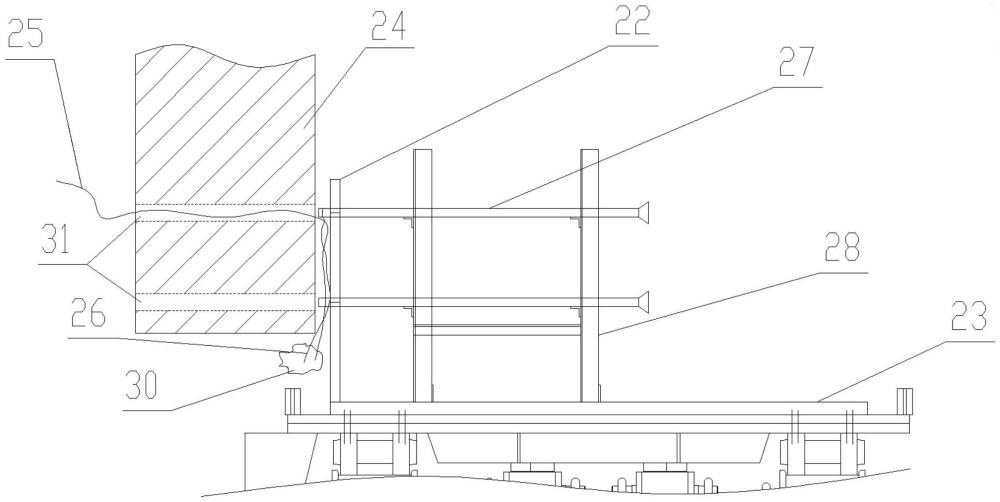

4.根据权利要求3所述的一种主溜井底部顺箱衬板安全高效更换方法,其特征在于,所述水钻调节装置采用下述结构:包括水平支架和垂直支架;所述垂直支架通过垂直支架滚动轴承(16)转动连接有竖直设置的垂直支架调位丝杠(12),垂直支架调位丝杠(12)上螺纹连接有垂直游动板螺母(17),垂直游动板螺母(17)上固接有垂直支架游动板(15);所述水平支架与垂直支架游动板(15)固接,水平支架转动连接有水平设置的水平支架调位丝杠(5),水平支架调位丝杠(5)上螺纹连接水平游动板螺母(11),水平游动板螺母(11)上固接有水平支架游动板(2);所述水钻(8)固接在水平支架游动板(2)上。

5.根据权利要求4所述的一种主溜井底部顺箱衬板安全高效更换方法,其特征在于:所述垂直支架通过垂直支架滚动轴承(16)转动连接垂直支架调位丝杠(12);所述水平支架通过水平支架滚动轴承(3)转动连接垂直支架调位丝杠(12)。

6.根据权利要求1所述的一种主溜井底部顺箱衬板安全高效更换方法,其特征在于:所述步骤4),沉头螺栓(27)的尾部位置设有螺栓支架(28),螺栓支架(28)支撑沉头螺栓(27)使之垂直于顺箱衬板(22)放置。

7.根据权利要求1-6任意一项所述的一种主溜井底部顺箱衬板安全高效更换方法,其特征在于:所述顺箱衬板(22)更换完毕后,对新的定位螺栓孔(31)采用灌浆料进行灌浆填充,再一次紧固沉头螺栓(27)。

技术总结

本发明公开了一种主溜井底部顺箱衬板安全高效更换方法,包括下述步骤:1)主溜井放料,料位降至斜溜脖区域后,对主溜井进行三维激光扫描探测,分析井内情况;2)清除主溜井井筒内的危石;3)在主溜井底部边墙外侧用水钻对边墙的定位螺栓孔进行扩孔,形成新的定位螺栓孔;扩孔过程中,同时切断将原顺箱衬板的固定螺栓,原顺箱衬板靠重力落至井筒底部的重板给料机上;4)将新的顺箱衬板通过天车放置于重板给料机的链板上,顺箱衬板靠近边墙并垂直于重板给料机的链板,沉头螺栓头部向主溜井底部边墙方向穿过顺箱衬板并在沉头螺栓的头部连接一根牵引绳。本方法具有易操作、好实施、成本低、安全、便捷、快速的特点,实现了顺箱衬板安全高效更换。

技术研发人员:马宁,杨志强,刘阳,于兴社,连欢超,王征,谢安铭,杨洋,杜威,王社光,向伟华,王立杰,任建辉,张义坤,任学勤,孙琳琳,张素娜

受保护的技术使用者:河北钢铁集团沙河中关铁矿有限公司

技术研发日:

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!