具有卸钻防打滑功能的双夹持器的制作方法

本发明涉及钻机夹持,具体涉及具有卸钻防打滑功能的双夹持器。

背景技术:

1、夹持器是钻机的重要部件,负责夹持钻杆与动力头配合,实现钻杆的接、卸操作钻杆不发生滑落。随着钻探技术的发展,对夹持器的要求也越来越高,其中,定向钻机的钻杆装卸技术尤为复杂,既需要装卸普通钻杆,又需要装卸长度和外径均大于普通钻杆的大型钻具(例如孔底马达等)特殊钻具,而多种钻具的外径、长度均不相同,因此也对夹持器提出了更高的要求。双夹持器为常规单夹持器的衍生装置,多见于自动化钻机,前、后两个夹持器具备相对转动功能,用于应对更多钻杆接卸情况。

2、现有夹持器应用于定向钻机时一般存在以下几个结构方面的不足:首先,定向钻进的核心钻具——孔底马达的长度、外径都较普通钻杆大,无法采用普遍从机架后端或者中间装卸钻杆的方法进行拆装,而夹持器的前端到孔壁距离十分有限,难以将孔底马达直接装入夹持器之中。

3、另外,除了上述结构方面的不足,现有双夹持器液压系统也存在一定缺陷,导致钻杆卸扣时发生打滑现象。这主要是因为:在钻杆卸扣时,夹持器的夹持力需克服钻杆螺纹接头处螺纹完全旋紧的力矩,动力头需要提供较大的反转力矩才能完成卸扣,对应地,夹持器也需要提供较大且稳定的夹紧力才能确保动力头反转所夹持的钻杆不随动力头转动,即不发生打滑。但是,夹持器通过夹紧油缸在液压力作用下实现夹紧钻杆并通过液压锁保压的期间,液压锁或夹紧油缸均难免会存在不同程度的泄漏,并且随着使用时间的增加液压油的泄漏量和速度会逐步加大,因此,从夹紧到反转卸扣时将会出现夹持器的夹紧力下降,导致卸钻时夹持器打滑,最终导致卸扣失败,甚至发生安全事故。

技术实现思路

1、本发明意在提供具有卸钻防打滑功能的双夹持器,以解决现有双夹持器在卸钻操作时存在打滑以及钻杆拆卸困难的问题。

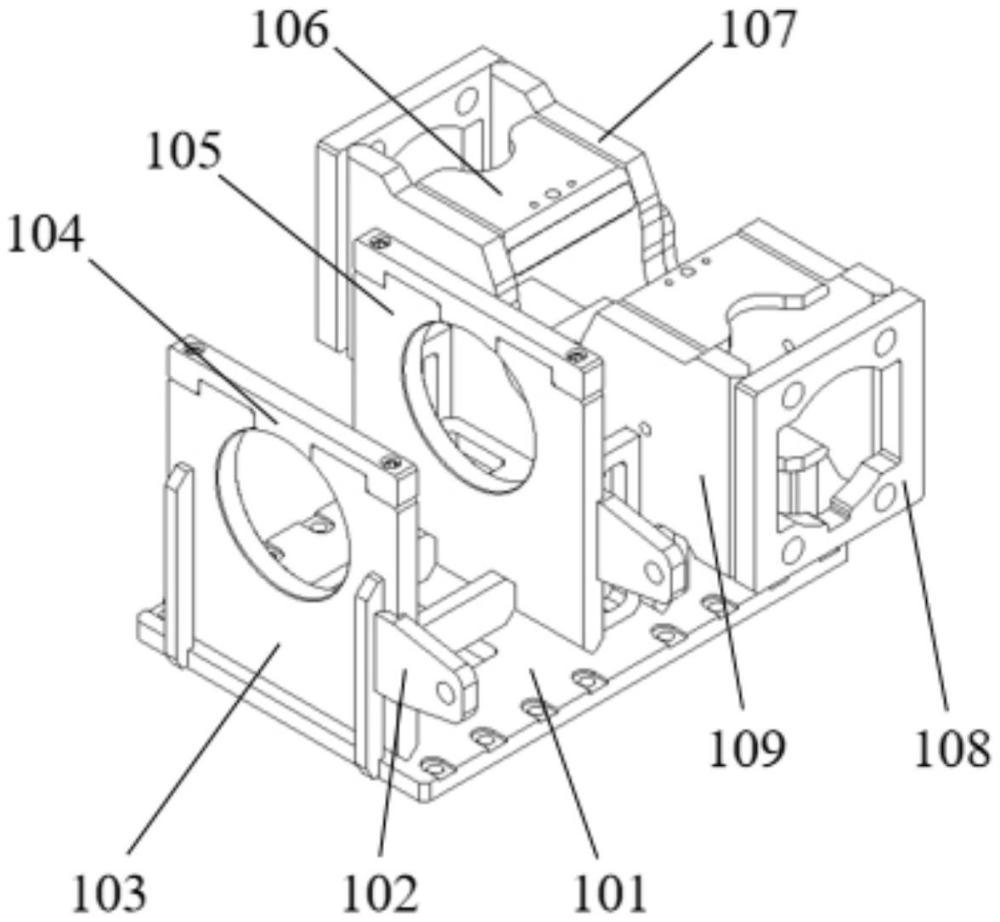

2、为达到上述目的,本发明采用如下技术方案:具有卸钻防打滑功能的双夹持器,包括包括动力头马达和与夹持器连接的夹紧油缸,动力头马达连接有反转油路,夹紧油缸连接有夹紧油路和松开油路,还包括底座,底座上设有前夹持器安装部,前夹持器安装部包括对称间隔设置的前支撑板和后支撑板,前支撑板和后支撑板中设有摆动体,摆动体能摆动至前支撑板与后支撑板之外,前支撑板和后支撑板上均设有通孔,两个通孔上均设有开口,且开口的宽度均大于等于大型钻具的直径;反转油路与夹紧油路之间设有单向阀进行连接,且单向阀仅供反转油路中的油单向流入夹紧油路;夹紧油路和松开油路上共同连接有液压锁。

3、本方案的有益效果为:1.通过联接动力头马达的反转油路和夹紧油缸中的夹紧油路,同时配合设置单向阀与液压锁,最终形成反转联动增压、正转与夹持器单动互不影响的对顶夹持器防打滑液压系统,解决了现有对顶夹持器液压系统因夹紧油缸和液压锁泄漏而造成对顶夹持器的夹紧力下降而导致打滑的问题。

4、2.当双夹持器均呈松开状状态时,夹紧油缸中的有杆腔在液压锁的保压作用下均处于高压状态,而无杆腔均处于回油低压腔状态,此时即使在单向阀失效的极端情况下,基于有杆腔和无杆腔之间的压力差存在,也能确保两个对顶夹持器的松开状态不受影响,即形成了对顶夹持器松开保持的双保险效果,确保本液压系统中的对顶夹持器不会影响正常的钻进工作,进一步保证施工的安全性。

5、3.夹持器中的摆动体可以摆出底座,结合前支撑板和后支撑板上开设的向上敞开的通孔,即可让出夹持器内部和上部大量空间,使夹持器满足大型钻具等特殊钻具安装需求。

6、优选的,单向阀的进油阀门开启压力高于反转油路中的回油压力。

7、优选的,夹紧油缸中的活塞杆均可拆卸连接有外卡瓦,外卡瓦的内侧可拆卸连接有内卡瓦。

8、优选的,外卡瓦的内表面圆弧段直径与内卡瓦的外径相匹配,外卡瓦上设有沉头孔,夹紧油缸的活塞杆可拆卸连接于沉头孔内;内卡瓦的上端和下端均设有凸台,外卡瓦的上端和下端均设有卡槽,凸台可拆卸连接于卡槽中;且外卡瓦和内卡瓦的内表面上均设有若干摩擦部。

9、优选的,开口上均可拆卸连接有加强板,前支撑板和后支撑板顶部与加强板的底部之间均设有若干相互匹配的凹槽和凸块。

10、优选的,摆动体包括前后对称设置的两个支撑板,两个支撑板上均设有导向安装孔;支撑板一侧下方设有翻转轴座,两个支撑板两侧的外端面分别连接有一个前油缸安装板,前油缸安装板上连接有前夹紧油缸,靠近翻转轴座的前油缸安装板的下方设有摆动耳座,摆动耳座内转动连接有摆动油缸;前支撑板和后支撑板靠近翻转轴座的一侧连接有翻转板,翻转板上设有翻转孔,翻转孔内设有翻转销轴。

11、优选的,前支撑板和后支撑板的通孔内均设有导向套组,导向套组包括外导向套和内导向套;内导向套的外径分为两级,内导向套的小径段与摆动体上的导向安装孔配合,内导向套的大径段与前支撑板和后支撑板上的通孔配合。

12、优选的,外导向套的外径分为两级,其中,外导向套的大径段上设有沉头连接孔,沉头连接孔用于将外导向套和内导向套连接在摆动体上;内导向套的内径也分两级,内径小径段为等径通孔,与外导向套外径的小径段配合;内径大径段为沉头台阶段,与外导向套的大径段配合。

13、优选的,夹持器安装部包括后夹持器安装部,后夹持器安装部包括对称设置的前侧板和后侧板,前侧板和后侧板的中部均开设有u型孔,u型孔使前侧板和后侧板的顶部完全敞开;前侧板和后侧板两侧外端面上连接有后油缸安装板。

14、优选的,u型孔上均连接有半环导向套,半环导向套的外径分为两级,其中,半环导向套的小径段与u型孔配合,半环导向套的大径段用于将半环导向套固定在前侧板或后侧板上。

技术特征:

1.具有卸钻防打滑功能的双夹持器,包括动力头马达和与夹持器连接的夹紧油缸,动力头马达连接有反转油路,夹紧油缸连接有夹紧油路和松开油路,其特征在于:还包括底座,底座上设有前夹持器安装部,前夹持器安装部包括对称间隔设置的前支撑板和后支撑板,前支撑板和后支撑板中设有摆动体,摆动体能摆动至前支撑板与后支撑板之外,前支撑板和后支撑板上均设有通孔,两个通孔上均设有开口,且开口的宽度均大于等于大型钻具的直径;反转油路与夹紧油路之间设有单向阀进行连接,且单向阀仅供反转油路中的油单向流入夹紧油路;夹紧油路和松开油路上共同连接有液压锁。

2.根据权利要求1所述的具有卸钻防打滑功能的双夹持器,其特征在于:单向阀的进油阀门开启压力高于反转油路中的回油压力。

3.根据权利要求2所述的具有卸钻防打滑功能的双夹持器,其特征在于:夹紧油缸中的活塞杆均可拆卸连接有外卡瓦,外卡瓦的内侧可拆卸连接有内卡瓦。

4.根据权利要求3所述的具有卸钻防打滑功能的双夹持器,其特征在于:外卡瓦的内表面圆弧段直径与内卡瓦的外径相匹配,外卡瓦上设有沉头孔,夹紧油缸的活塞杆可拆卸连接于沉头孔内;内卡瓦的上端和下端均设有凸台,外卡瓦的上端和下端均设有卡槽,凸台可拆卸连接于卡槽中;且外卡瓦和内卡瓦的内表面上均设有若干摩擦部。

5.根据权利要求4所述的具有卸钻防打滑功能的双夹持器,其特征在于:开口上均可拆卸连接有加强板,前支撑板和后支撑板顶部与加强板的底部之间均设有若干相互匹配的凹槽和凸块。

6.根据权利要求5所述的具有卸钻防打滑功能的双夹持器,其特征在于:摆动体包括前后对称设置的两个支撑板,两个支撑板上均设有导向安装孔;支撑板一侧下方设有翻转轴座,两个支撑板两侧的外端面分别连接有一个前油缸安装板,前油缸安装板上连接有前夹紧油缸,靠近翻转轴座的前油缸安装板的下方设有摆动耳座,摆动耳座内转动连接有摆动油缸;前支撑板和后支撑板靠近翻转轴座的一侧连接有翻转板,翻转板上设有翻转孔,翻转孔内设有翻转销轴。

7.根据权利要求6所述的具有卸钻防打滑功能的双夹持器,其特征在于:前支撑板和后支撑板的通孔内均设有导向套组,导向套组包括外导向套和内导向套;内导向套的外径分为两级,内导向套的小径段与摆动体上的导向安装孔配合,内导向套的大径段与前支撑板和后支撑板上的通孔配合。

8.根据权利要求7所述的具有卸钻防打滑功能的双夹持器,其特征在于:外导向套的外径分为两级,其中,外导向套的大径段上设有沉头连接孔,沉头连接孔用于将外导向套和内导向套连接在摆动体上;内导向套的内径也分两级,内径小径段为等径通孔,与外导向套外径的小径段配合;内径大径段为沉头台阶段,与外导向套的大径段配合。

9.根据权利要求8所述的具有卸钻防打滑功能的双夹持器,其特征在于:夹持器安装部包括后夹持器安装部,后夹持器安装部包括对称设置的前侧板和后侧板,前侧板和后侧板的中部均开设有u型孔,u型孔使前侧板和后侧板的顶部完全敞开;前侧板和后侧板两侧外端面上连接有后油缸安装板。

10.根据权利要求9所述的具有卸钻防打滑功能的双夹持器,其特征在于:u型孔上均连接有半环导向套,半环导向套的外径分为两级,其中,半环导向套的小径段与u型孔配合,半环导向套的大径段用于将半环导向套固定在前侧板或后侧板上。

技术总结

本发明涉及矿用钻机夹持技术领域,公开了具有卸钻防打滑功能的双夹持器,包括动力头马达和与夹持器连接的夹紧油缸,动力头马达连接有反转油路,夹紧油缸连接有夹紧油路和松开油路;还包括底座,底座上设有前夹持器安装部,前夹持器安装部包括对称间隔设置的前支撑板和后支撑板,前支撑板和后支撑板中设有摆动体,摆动体能摆动至前支撑板与后支撑板之外,前支撑板和后支撑板上均设有通孔,两个通孔上均设有开口,且开口的宽度均大于等于大型钻具的直径;反转油路与夹紧油路之间设有单向阀进行连接,且单向阀仅供反转油路中的油单向流入夹紧油路;夹紧油路和松开油路上共同连接有液压锁。以解决现有双夹持器在卸钻操作时存在打滑的问题。

技术研发人员:陈航,辛德忠,万军,王清峰,肖玉清,刘小华,唐敏,王伟,马振纲,蒲剑,吕晋军,张始斋,王兴,万园,鲁石平,陈科宇,窦鑫,周富佳,李淑健,肖丽辉,黄勇,江雪莲

受保护的技术使用者:中煤科工集团重庆研究院有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!