可移动蹲梁反力顶推滑轨式TBM步进系统和方法与流程

本发明涉及全断面隧道掘进,特别是指一种可移动蹲梁反力顶推滑轨式tbm步进系统和方法。

背景技术:

1、全断面硬岩隧道掘进机(tunnel boring machine,tbm)隧道或巷道建造,一种全断面隧道掘进工法技术,近年来在我国的交通、水利、矿山的建设工程中迅速发展,成为岩土工程建造技术发展的一个热点。tbm大规模进军采矿建设领域也大势所趋,包括矿山建设和采区巷道和地下运输通道建设。斜井或斜坡道是矿山井巷开拓工程的关键工程,在矿山建设阶段占据主导地位。

2、矿山tbm始发是矿山斜井、斜坡道、地下巷道等大型矿山工程的第一步,而且是属于一种临时工程,应根据矿山建设的特殊条件和需求出发,进行系统设计逐渐形成规范性临时工程,从而促进矿山tbm技术系统发展。

3、tbm步进工艺或技术通常与tbm始发或转场施工等工程条件有关,不同的领域、不同工程,tbm步进有不同类型或方式。tbm或盾构的步进施工有多种工艺,如车载式、滑板社、坦克式、掘进式等等。滑轨式步进工艺是这些步进工艺中的一种较为常见的选择,其原理是将tbm主机及其后配套设备坐落在线型轨道上滑行至目标工作面,其优势是,钢与钢轨道接触,摩擦阻力小,极易被采纳。但存在连续轨道铺设标高、轨道基础要求高等应用限制,也存在专业配套设备缺乏,步进速度慢等不足等问题,因此,工程施工的可靠性差、施工效率低、造价不合理等等科学管理问题。

技术实现思路

1、为了解决现有技术存在的上述技术问题,本发明实施例提供了一种可移动蹲梁反力顶推滑轨式tbm步进系统和方法。所述技术方案如下:

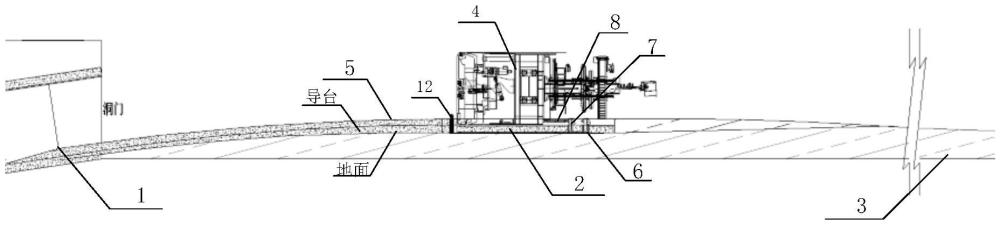

2、一方面,提供了一种可移动蹲梁反力顶推滑轨式tbm步进系统,包括:后配套设备吊装移动轨道路基、主机始发平台路基和斜井斜坡道硐内滑轨路基;其中,所述主机始发平台路基的横截面为基于等腰梯形结构,在等腰梯形的顶面设置圆弧状凹陷仰拱,所述仰拱两侧对称设有台肩;所述仰拱与tbm主机的刀盘底端圆弧匹配;所述仰拱内部设置滑轨和导向轨,所述滑轨内侧沿着纵向按油缸行程均匀设置桩孔,所述桩孔沿所述滑轨中心线对称布置;所述tbm主机架设在所述仰拱内、所述滑轨和所述导向轨上;所述tbm主机尾端在所述滑轨位置连接步进油缸的一端,所述步进油缸的另一端作用在蹲梁反力梁上,所述蹲梁反力梁插入所述桩孔内。

3、进一步地,所述tbm主机前端最近桩孔内布置可拔移的抗滑桩。

4、进一步地,所述主机始发平台路基以主机始发平台轨面为最高点,向斜井斜坡道洞口最高轨面标高圆滑过渡;所述主机始发平台路基及所述主机始发平台轨面标高后延所述后配套设备吊装移动轨道路基及道路标高。

5、进一步地,所述主机始发平台路基由混凝土现浇筑而成,底部设置双层钢筋,形成钢筋混凝土扩展基础结构。

6、进一步地,所述主机始发平台路基的底面宽度满足条件包括:

7、

8、所述后配套设备吊装移动轨道路基的底面宽度满足条件包括:

9、

10、其中,wb为所述主机始发平台路基的底面宽度,whb为所述后配套设备吊装轨道路基的底面宽度,gm为所述tbm主机的重量,gb,ghb分别为平台和后备套混凝土基础的重量,fk为所述主机始发平台或后配套路基位置的地基承载力,lb为所述主机始发平台路基的长度,gh、ghb、fhk、lh分别为后配套单车重量、基础重量、地基承载力、单车长度。

11、进一步地,所述滑轨设置于所述导向轨的内侧;所述滑轨的排距包括:

12、sr=2(rm+δ)×sin(α)

13、其中,sr为所述排距,rm为所述tbm主机的半径,δ为所述tbm主机的刀盘与基础面间隙,α为所述内滑轨中心偏角。

14、进一步地,所述主机始发平台路基的台肩的肩宽满足条件包括:

15、

16、其中,wd为所述台肩的肩宽,wb为所述主机始发平台路基的底面宽度,hb为所述主机始发平台路基的台高,β为所述外滑轨的增角度。

17、进一步地,所述蹲梁反力梁由一个矩形薄壁截面的短梁和两个矩形薄壁截面的站桩焊接构成;其中,所述站桩位置的短梁侧面焊接上用于连接步进油缸的挂耳。

18、另一方面,还提供了一种可移动蹲梁反力顶推滑轨式tbm步进方法,应用于本发明提供的一种可移动蹲梁反力顶推滑轨式tbm步进系统;所述方法包括:将tbm主机设置于所述主机始发平台路基的仰拱内部的滑轨上,在所述tbm主机的后端桩孔安装所述蹲梁反力梁,在所述tbm主机的前方下放抗滑桩;在所述蹲梁反力梁上安装步进油缸,所述步进油缸的前端与所述tbm主机的后端连接;基于所述步进油缸推动所述tbm主机前进一个步进行程;判断所述tbm主机是否达到目标位置;如果否,则提起所述蹲梁反力梁和所述抗滑桩,并将后配套设备前进一个步进行程和安装下一步蹲梁反力梁。

19、本发明实施例提供了一种可移动蹲梁反力顶推滑轨式tbm步进系统和方法,采用仰拱台面的梯形平台,为tbm主机始发提供可靠的、经济合理的钢筋混凝土扩展基础;通过蹲梁反力梁的设计,提供了一种快速安装的移动式步进动力结构,简洁方便、施工快速,可完备目前尚不成熟的矿山tbm始发工法技术,解决现有施工技术存在的工程施工可靠性差、施工效率低以及成本高等工程技术问题。

技术特征:

1.一种可移动蹲梁反力顶推滑轨式tbm步进系统,其特征在于,包括:后配套设备吊装移动轨道路基、主机始发平台路基和斜井斜坡道硐内滑轨路基;其中,

2.根据权利要求1所述的系统,其特征在于,所述tbm主机前端最近桩孔内布置可拔移的抗滑桩。

3.根据权利要求1所述的系统,其特征在于,所述主机始发平台路基以主机始发平台轨面为最高点,向斜井斜坡道洞口最高轨面标高圆滑过渡;所述主机始发平台路基及所述主机始发平台轨面标高后延所述后配套设备吊装移动轨道路基及道路标高。

4.根据权利要求1所述的系统,其特征在于,所述主机始发平台路基由混凝土现浇筑而成,底部设置双层钢筋,形成钢筋混凝土扩展基础结构。

5.根据权利要求1所述的系统,其特征在于,所述主机始发平台路基的底面宽度满足条件包括:

6.根据权利要求1所述的系统,其特征在于,所述滑轨设置于所述导向轨的内侧;所述滑轨的排距包括:

7.根据权利要求6所述的系统,其特征在于,所述主机始发平台路基的台肩的肩宽满足条件包括:

8.根据权利要求1所述的系统,其特征在于,所述蹲梁反力梁由一个矩形薄壁截面的短梁和两个矩形薄壁截面的站桩焊接构成;其中,所述站桩位置的短梁侧面焊接上用于连接步进油缸的挂耳。

9.一种可移动蹲梁反力顶推滑轨式tbm步进方法,其特征在于,应用于权利要求1所述的一种可移动蹲梁反力顶推滑轨式tbm步进系统;所述方法包括:

技术总结

本发明公开了一种可移动蹲梁反力顶推滑轨式TBM步进系统和方法,涉及全断面隧道掘进技术领域,包括:后配套设备吊装和运移的轨道路基、主机始发平台路基和斜井斜坡道硐内滑轨路基;主机始发平台路基的横截面为等腰梯形结构,在等腰梯形的顶部平面设置凹陷圆弧状仰拱,仰拱两侧对称设有台肩;仰拱内部设置滑轨和导向轨,滑轨内侧沿着轨道纵向均匀步距设置桩孔;TBM主机设置于仰拱内滑轨上;TBM主机尾端连接了步进油缸,步进油缸作用在蹲梁反力梁上,蹲梁反力梁插入桩孔内。本发明可完备目前尚不成熟的矿山TBM始发工法技术,解决现有施工技术存在的可靠性差、效率低以及成本高等工程技术问题。

技术研发人员:孟佑强,周晓敏,谢春来,胡世超,马昊,徐衍,申建琛,杨仁树,郭志东,王坤,刘勇,董书滨,杨成春,杨志永,杨振朋,赵宝锋,林琳,王鑫,祝贺超,黎景雄,张名钟,刘金星,王浩,崔宇,刘佳雨,王子昊,张峰杰,高震,彭涛,龙剑

受保护的技术使用者:中铁隧道集团二处有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!