正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具

本发明涉及管道工程,尤其涉及管道穿越施工,具体为正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具。

背景技术:

1、油气管道铺设中,面临穿越建筑、道路、河流等特殊区域的技术难题;不能采用传统的开挖沟槽铺设方式,需要采用非开挖埋管方法。现有非开挖管道穿越施工,采用先钻小型导向孔,再逐级扩孔,容易导致井壁垮塌、卡钻等问题,同时多次扩孔形成梨型孔洞,不利于后期大管道穿越。另外,现有螺杆钻具,尺寸相对较小,产生的扭矩有限,单根难以达到管道穿越施工要求。

2、专利cn103643891a公开了一种组合钻具,将多个螺杆扭矩联合驱动钻头,实现一次成孔施工;但是该技术钻具反扭矩过大,不利于管道穿越施工;同时该方案采用曲柄进行扭矩合成,不利于更多数量螺杆的组合;另外,该方案采用正反平行四边形机构,驱动力臂不恒定,造成螺杆输出扭矩周期性变化,不利于螺杆平稳运行。

3、所以,研制多螺杆组合钻具,解决扭矩合成问题、解决钻头反扭矩问题,对解决管道穿越施工目前的困境具有现实意义。

技术实现思路

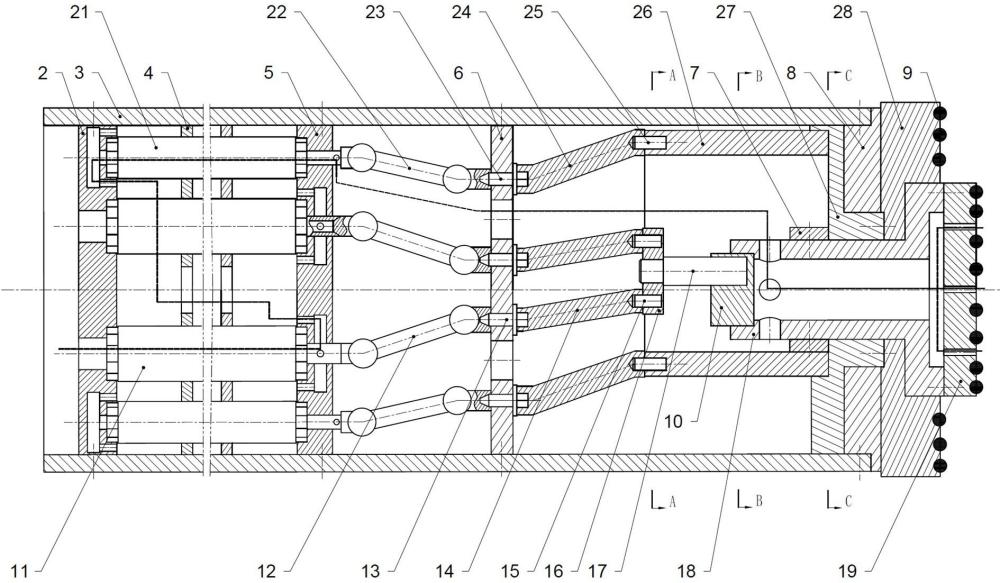

1、为了解决上述问题,本发明提供了正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其能够实现多螺杆扭矩合成,并驱动中心切削部和边缘切削部旋向相反,抵消钻进的反扭矩。

2、为了实现上述目的,本发明提供的方案如下:

3、正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,包括:

4、筒体,筒体为圆筒形结构,中心驱动组件置于筒体内中心区域,边缘驱动组件置于筒体内部边缘区域;

5、中心驱动组件,中心驱动组件包括中心切削部,中心驱动组件驱动中心切削部绕其中心线转动,中心驱动组件包括:

6、轴线与筒体轴线平行的中心螺杆;

7、安装到筒体内,轴线与筒体轴线平行,数量至少为2且沿筒体轴线中心对称布置,可绕其轴线旋转运动的中心传动轴;

8、一端连接中心螺杆输出轴,另一端连接中心传动轴的中心联轴器;

9、杆状结构,两端连接部分轴线平行并有间距,一端周向固定连接中心传动轴,另一端转动连接的中心偏心杆;

10、圆盘型结构,边缘转动连接中心偏心杆,中心与合力轴连接的合力盘;

11、一端与合力盘中心连接,另一端与中心轴连接的合力轴;合力轴的轴线与中心轴的轴线平行并有间距;中心偏心杆两端连接部分轴线间距,等于合力轴的轴线与中心轴的轴线间距;

12、圆筒形结构,一端安装合力轴,另一端安装中心切削部,靠近合力轴的位置设置过流孔的中心轴;

13、包含轴向过流孔的圆盘型结构,设置于中心轴远离合力轴一端,远离中心轴的一侧设置切削齿或切削钻头的中心切削部;

14、边缘驱动组件,包括边缘切削部,边缘驱动组件驱动边缘切削部绕其中心线转动,边缘驱动组件包括:

15、轴线与筒体轴线平行,旋向与中心螺杆相反,动力液与中心螺杆串联的边缘螺杆;

16、安装到筒体内,轴线与筒体轴线平行,数量至少为2且沿筒体轴线中心对称布置,可绕其轴线旋转运动的边缘传动轴;

17、一端连接边缘螺杆输出轴,另一端连接边缘传动轴的边缘联轴器;

18、杆状结构,两端连接部分轴线平行并有间距,一端周向固定连接边缘传动轴,另一端转动连接的边缘偏心杆;

19、圆筒型结构,一端转动连接边缘传动轴,另一端采用圆柱面配合以转动连接转盘的合力筒;转盘的轴线与合力筒的轴线平行并有间距;边缘偏心杆两端连接部分轴线间距,等于转盘轴线与合力筒轴线的间距;

20、置于筒体的端部位置,与筒体轴向固定周向旋转连接,套在中心轴外侧并可以相对转动,远离合力筒的一端安装边缘切削部的转盘;

21、圆环形结构,与转盘连接,远离转盘的一侧设置切削齿或切削钻头的边缘切削部。

22、作为本发明的一种具体实施方式,其特征在于,边缘螺杆动力液出口联通到中心螺杆的动力液入口,或者中心螺杆动力液出口联通到边缘螺杆的动力液入口。

23、作为本发明的一种具体实施方式,其特征在于,所述中心联轴器为万向联轴器,所述边缘联轴器为万向联轴器。

24、作为本发明的一种具体实施方式,其特征在于,还包括卡套,卡套为圆筒形结构,卡套套在中心轴上并通过螺钉固定,中心轴另一端外侧设置台阶并进行轴向限位。

25、作为本发明的一种具体实施方式,其特征在于,还包括后支撑盘和前支撑盘;

26、后支撑盘为圆盘型结构,前支撑盘为圆盘型结构,中心螺杆两端置于后支撑盘和前支撑盘之间并固定连接,边缘螺杆两端置于后支撑盘和前支撑盘之间并固定连接;后支撑盘与筒体之间固定连接,前支撑盘与筒体之间固定连接;

27、后支撑盘设置轴向通孔以联通流道,中心螺杆和边缘螺杆的输出轴穿过前支撑盘并向外伸出。

28、作为本发明的一种具体实施方式,其特征在于,中心螺杆的壳体端部与后支撑盘采用成型面配合以周向固定,或者中心螺杆的壳体端部与前支撑盘采用成型面配合以周向固定,或者中心螺杆的壳体两端与后支撑盘和前支撑盘均采用成型面配合以周向固定;

29、边缘螺杆的壳体端部与后支撑盘采用成型面配合以周向固定,或者边缘螺杆的壳体端部与前支撑盘采用成型面配合以周向固定,或者边缘螺杆的壳体两端与后支撑盘和前支撑盘均采用成型面配合以周向固定。

30、作为本发明的一种具体实施方式,其特征在于,还包括方形座,合力轴一端插入方形座内,方形座与中心轴采用成型孔配合连接以传递扭矩。

31、作为本发明的一种具体实施方式,其特征在于,还包括筋板;筋板为圆盘型结构,筋板置于筒体内并套在中心螺杆和边缘螺杆的中间区域;筋板对中心螺杆和边缘螺杆起到固定支撑作用;筋板中间位置设置轴向通孔以通过动力液。

32、作为本发明的一种具体实施方式,其特征在于,还包括中心盘;中心盘为圆盘型结构,中心盘至于筒体内并于筒体固定连接,中心盘与筒体之间通过销钉固定;中心盘设置轴向通孔以通过动力液。中心盘设置轴向通孔以安装中心传动轴和边缘传动轴。

33、作为本发明的一种具体实施方式,其特征在于,还包括底座;

34、底座为圆盘型结构,底座与筒体端部固定连接;底座套在合力盘外侧,底座一端贴紧转盘,另一端靠近边缘切削部。

35、与现有技术相比,具有以下优点:

36、(1)本发明采用螺杆直接驱动,取消了传统的齿轮传动部分,运动件皆为面接触,结构简单可靠;

37、(2)将现有螺杆直接组合使用,实现大扭矩钻进的需要,方案可行性强;

38、(3)正反螺杆组合使用,实现中心切削部和边缘切削部的旋向相反,两者反扭矩相互抵消,从而从源头上降低钻柱的扭矩,有利于管道穿越施工。

技术特征:

1.正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,包括:

2.根据权利要求1所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,边缘螺杆动力液出口联通到中心螺杆的动力液入口,或者中心螺杆动力液出口联通到边缘螺杆的动力液入口。

3.根据权利要求1所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,所述中心联轴器为万向联轴器,所述边缘联轴器为万向联轴器。

4.根据权利要求1所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,还包括卡套,卡套为圆筒形结构,卡套套在中心轴上并通过螺钉固定,中心轴另一端外侧设置台阶并进行轴向限位。

5.根据权利要求1所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,还包括后支撑盘和前支撑盘;

6.根据权利要求5所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,中心螺杆的壳体至少一端采用周向固定连接,边缘螺杆的壳体至少一端采用周向固定连接。

7.根据权利要求1所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,还包括方形座,合力轴一端插入方形座内,方形座与中心轴采用成型孔配合连接以传递扭矩。

8.根据权利要求1所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,还包括筋板;

9.根据权利要求1所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,还包括中心盘;

10.根据权利要求1所述的正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,其特征在于,还包括底座;

技术总结

本发明公开了正反螺杆直驱式扭矩平衡的非开挖管道穿越钻具,属于管道工程技术领域。通过曲柄机构将多个正反螺杆的扭矩合成,并驱动边缘切削部和中心切削部正反旋转,从而实现扭矩抵消的目的。本发明采用螺杆直接驱动,取消了传统的齿轮传动部分,运动件皆为面接触,结构简单可靠。

技术研发人员:何虹钢,努尔卓力·努尔哈提,魏鑫,邓邵心,王恒,赖博,王宇,彭露尧,卢洋,雷佳,何宇峰,叶超,李和铭,张树灿,魏家兴,张嘉译,杜佳文

受保护的技术使用者:宜宾学院

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!