一种新型强化螺纹钻杆的制作方法

本技术属于钻探设备领域,具体来说,特别涉及一种新型强化螺纹钻杆。

背景技术:

1、钻杆在使用过程中会受到扭曲,拉力,弯曲,摩擦,振动等,因此钻杆螺纹需要强化处理。现阶段一般采用氮化,镀ni-p等镀层,取得一定的效果。但还是满足不了更高的要求。后面采用外螺纹表面高频淬火工艺,使外螺纹表面硬度达到hrc50以上,基本满足高要求的使用环境。但钻杆的外螺纹在使用情况中,外螺纹牙顶是要和内螺纹牙底接触,外螺纹牙底与内螺纹牙顶是不接触的,所以这就需要外螺纹牙顶淬火到hrc50以上,外螺纹牙底则不需要,否则,整个外螺纹因为硬度过高整体变脆,反而容易断掉。而钻杆外螺纹高频淬火工艺不能精准控制,在把钻杆外螺纹牙顶淬火的时候,会影响到外螺纹的牙底,这样会影响到钻杆的螺纹使用寿命。其次,高频淬火工艺由于高温会使钻杆螺纹有较大的变形,且不可控,影响了螺纹加工的精度。

技术实现思路

1、针对相关技术中的问题,本实用新型提出一种新型强化螺纹钻杆,以克服现有相关技术所存在的上述技术问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

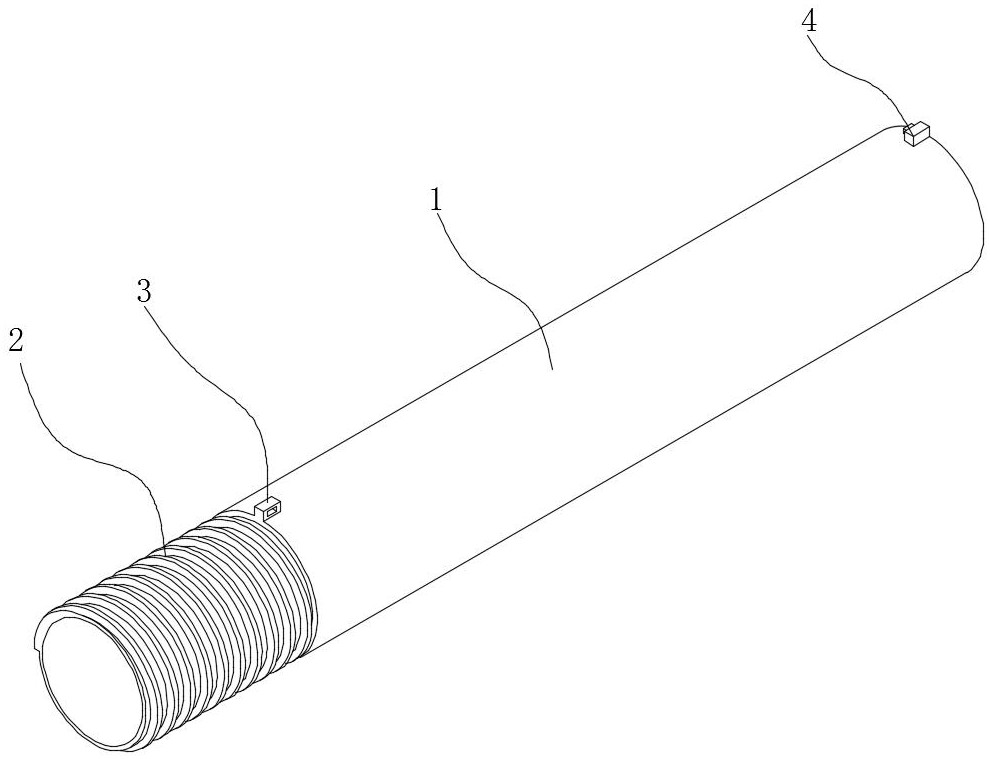

3、本实用新型为一种新型强化螺纹钻杆,包括钻杆本体,所述钻杆本体的一端设置有外螺纹,所述钻杆本体的另一端设置有内螺纹,所述外螺纹的牙顶表面喷涂有氧化铝氧化钛面层;

4、所述钻杆本体一端的外圈设置有位于外螺纹一侧的一号扭转抵块,所述钻杆本体另一端的外圈设置有与一号扭转抵块对应的二号扭转抵块。

5、进一步地,所述外螺纹的牙顶表面与氧化铝氧化钛面层之间还喷涂有镍铝底层。

6、进一步地,所述一号扭转抵块的一侧设置有卡槽,所述二号扭转抵块的一侧设置有与卡槽对应的卡块。

7、进一步地,所述一号扭转抵块和二号扭转抵块均设置有若干个,且若干个一号扭转抵块和二号扭转抵块在钻杆本体两端的外圈呈圆周等距分布。

8、进一步地,所述镍铝底层和氧化铝氧化钛面层均通过等离子喷涂设备喷涂于外螺纹的牙顶表面。

9、本实用新型具有以下有益效果:

10、1.本实用新型中采用在钻杆外螺纹牙顶喷涂氧化铝氧化钛面层来强化牙顶的硬度,使其达到hrc50以上,通过喷涂来强化牙顶硬度可以避免高频淬火工艺的不可控性和对外螺纹牙底的影响,也有变形量小的优点,不容易影响螺纹加工的精度;且在钻杆的两端设置有相互对应的扭转抵块,当两个钻杆通过内外螺纹旋转连接时,两个钻杆之间通过扭转抵块相互抵接限位,从而通过扭转抵块分担承受钻杆旋转时的扭转作用力,以减轻外螺纹的受力,从而防止外螺纹因受力过大而损坏,提高了外螺纹的使用寿命。

11、当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种新型强化螺纹钻杆,包括钻杆本体(1),其特征在于:所述钻杆本体(1)的一端设置有外螺纹(2),所述钻杆本体(1)的另一端设置有内螺纹,所述外螺纹(2)的牙顶表面喷涂有氧化铝氧化钛面层(8);

2.根据权利要求1所述的一种新型强化螺纹钻杆,其特征在于:所述外螺纹(2)的牙顶表面与氧化铝氧化钛面层(8)之间还喷涂有镍铝底层(7)。

3.根据权利要求1所述的一种新型强化螺纹钻杆,其特征在于:所述一号扭转抵块(3)的一侧设置有卡槽(5),所述二号扭转抵块(4)的一侧设置有与卡槽(5)对应的卡块(6)。

4.根据权利要求1所述的一种新型强化螺纹钻杆,其特征在于:所述一号扭转抵块(3)和二号扭转抵块(4)均设置有若干个,且若干个一号扭转抵块(3)和二号扭转抵块(4)在钻杆本体(1)两端的外圈呈圆周等距分布。

5.根据权利要求2所述的一种新型强化螺纹钻杆,其特征在于:所述镍铝底层(7)和氧化铝氧化钛面层(8)均通过等离子喷涂设备喷涂于外螺纹(2)的牙顶表面。

技术总结

本技术公开了一种新型强化螺纹钻杆,涉及钻探设备领域。本技术包括钻杆本体,钻杆本体的一端设置有外螺纹,钻杆本体的另一端设置有内螺纹,外螺纹的牙顶表面喷涂有氧化铝氧化钛面层;钻杆本体一端的外圈设置有位于外螺纹一侧的一号扭转抵块,钻杆本体另一端的外圈设置有与一号扭转抵块对应的二号扭转抵块。本技术中采用在钻杆外螺纹牙顶喷涂氧化铝氧化钛面层来强化牙顶的硬度,使其达到HRC50以上,通过喷涂来强化牙顶硬度可以避免高频淬火工艺的不可控性和对外螺纹牙底的影响,也有变形量小的优点,不容易影响螺纹加工的精度;且在钻杆的两端设置有相互对应的扭转抵块,通过扭转抵块分担承受钻杆旋转时的扭转作用力,减轻外螺纹的受力。

技术研发人员:李晓磊,武先秋,王峰海,陈红贵

受保护的技术使用者:中博钻科无锡科技有限公司

技术研发日:20240307

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!