一种偏压隧道钢板桩支护结构的制作方法

本技术涉及隧道施工,特别地,涉及一种偏压隧道钢板桩支护结构。

背景技术:

1、公路隧道断面一般采用马蹄形,因地形、地质岩层和施工等因素的不对称,导致隧道结构两侧的荷载不对称,进而形成了偏压。

2、偏压侧若不处理则容易导致隧道受力严重不均,导致隧道变形甚至损坏,影响隧道寿命和安全性能。

3、为此常需要对偏压侧进行施工处理,常规的,可在偏压侧安装钢板桩,从而抵挡该侧的土质压力,为了施工和运输方便,通常钢板桩设计成多块,运输到现场后逐个安装。但是现有的钢板桩通常只是靠近贴在一起,没用定位连接结构,导致安装后缝隙不可控,且相互独立,受力不能传递给相邻钢板桩,可能会有部分钢板桩受力较大而独自逐渐外翻,影响钢板桩的安装稳定性。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种偏压隧道钢板桩支护结构,能够实现相邻钢板桩的定位连接,减少安装间隙。

2、为实现上述目的,本实用新型采用的技术方案如下:

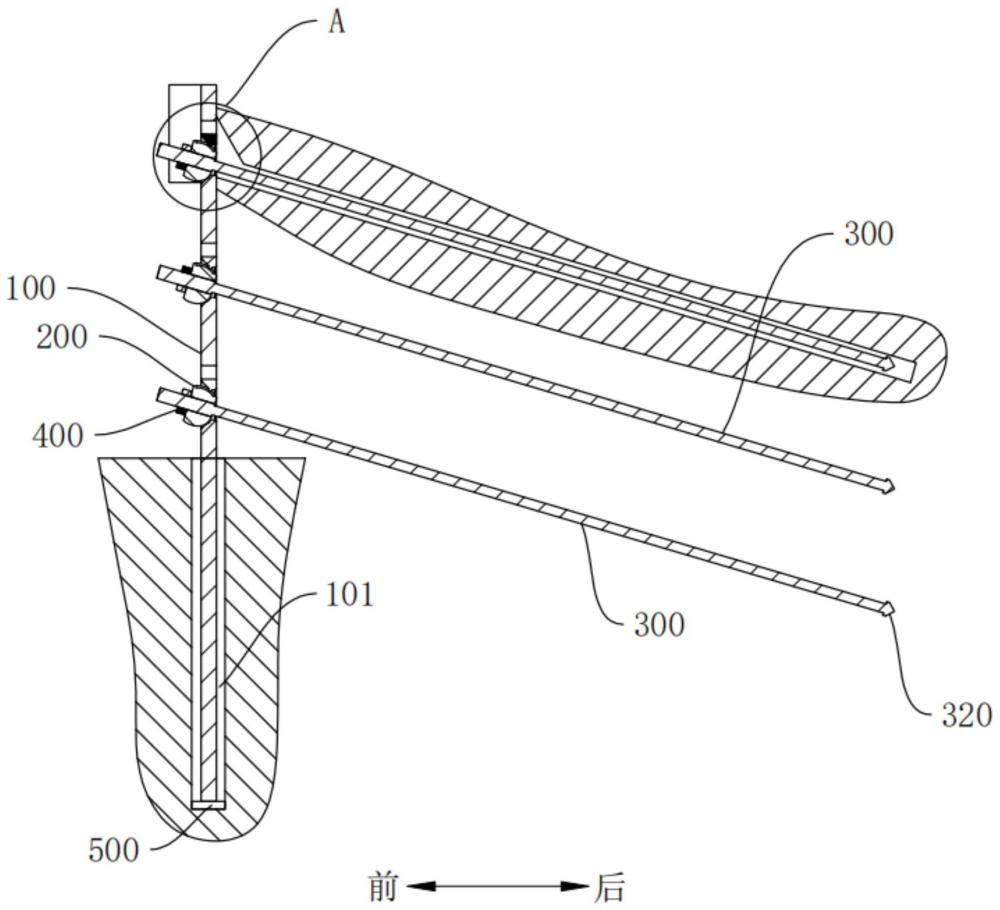

3、一种偏压隧道钢板桩支护结构,包括:多个钢板桩,所述钢板桩一侧设有第一定位结构,另一侧设有第二定位结构,相邻钢板桩通过相邻侧的第一定位结构和第二定位结构定位相接;所述钢板桩设有锚固孔;垫块,中心设有穿孔,位于钢板桩前侧,外周轮廓大于锚固孔;锚固件,穿设于锚固孔和穿孔,后端用于插入土层,前端设有拉紧连接轴,所述拉紧连接轴外周壁设有外螺纹,所述拉紧连接轴前端凸出穿孔;拉紧螺母,与所述拉紧连接轴前端螺纹连接。

4、进一步地,还包括垫底板,位于钢板桩底部,用于置于桩孔底部并承托多个钢板桩。

5、进一步地,所述钢板桩设有多个与锚固孔对应的注入孔,所述注入孔位于对应的锚固孔上方,用于给锚固注浆孔注入混凝土。

6、进一步地,所述第一定位结构为设于所述钢板桩一侧的竖板,所述第二定位结构为设于所述钢板桩另一侧的钩板,所述钩板设有可供竖板竖向插入的插槽。

7、进一步地,所述竖板上端背向所述钢板桩的一侧设有第一倒角。

8、进一步地,所述锚固孔前侧设有倒角面,所述垫块外周设有用于与倒角面接触的球面。

9、进一步地,所述垫块前端设有用于与拉紧螺母接触的接触平面。

10、进一步地,所述锚固件后端设有轮廓大于锚固件的卡位锚头。

11、进一步地,所述卡位锚头后端呈尖端设置。

12、进一步地,所述锚固孔、垫块、锚固件和拉紧螺母沿竖向排列设置有多个。

13、本实用新型具有以下有益效果:

14、相邻钢板桩通过相邻侧的第一定位结构和第二定位结构定位相接,从而能够实现相邻钢板桩的定位连接,减少安装间隙,且利用第一定位结构和第二定位结构将钢板桩串联起来,从而使得钢板桩之间可传递作用力,避免部分钢板桩受力较大而独自逐渐外翻,而影响钢板桩的安装稳定性;且利用锚固件、拉紧螺母和垫块,可对锚固件进行张拉固定,拉紧钢板桩,进一步提高钢板桩的稳定性。

15、除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

技术特征:

1.一种偏压隧道钢板桩支护结构,其特征在于,包括:

2.根据权利要求1所述的偏压隧道钢板桩支护结构,其特征在于,还包括垫底板(500),位于钢板桩(100)底部,用于置于桩孔(101)底部并承托多个钢板桩(100)。

3.根据权利要求1所述的偏压隧道钢板桩支护结构,其特征在于,所述钢板桩(100)设有多个与锚固孔(130)对应的注入孔(140),所述注入孔(140)位于对应的锚固孔(130)上方,用于给锚固注浆孔(102)注入混凝土。

4.根据权利要求1所述的偏压隧道钢板桩支护结构,其特征在于,所述第一定位结构(110)为设于所述钢板桩(100)一侧的竖板,所述第二定位结构(120)为设于所述钢板桩(100)另一侧的钩板,所述钩板设有可供竖板竖向插入的插槽(121)。

5.根据权利要求4所述的偏压隧道钢板桩支护结构,其特征在于,所述竖板上端背向所述钢板桩(100)的一侧设有第一倒角(111)。

6.根据权利要求1所述的偏压隧道钢板桩支护结构,其特征在于,所述锚固孔(130)前侧设有倒角面(131),所述垫块(200)外周设有用于与倒角面(131)接触的球面(220)。

7.根据权利要求6所述的偏压隧道钢板桩支护结构,其特征在于,所述垫块(200)前端设有用于与拉紧螺母(400)接触的接触平面(230)。

8.根据权利要求1所述的偏压隧道钢板桩支护结构,其特征在于,所述锚固件(300)后端设有轮廓大于锚固件(300)的卡位锚头(320)。

9.根据权利要求8所述的偏压隧道钢板桩支护结构,其特征在于,所述卡位锚头(320)后端呈尖端设置。

10.根据权利要求1所述的偏压隧道钢板桩支护结构,其特征在于,所述锚固孔(130)、垫块(200)、锚固件(300)和拉紧螺母(400)沿竖向排列设置有多个。

技术总结

本技术公开了一种偏压隧道钢板桩支护结构,包括:多个钢板桩,钢板桩一侧设有第一定位结构,另一侧设有第二定位结构;钢板桩设有锚固孔;垫块,中心设有穿孔,外周轮廓大于锚固孔;锚固件,穿设于锚固孔和穿孔,后端用于插入土层,前端设有拉紧连接轴,拉紧连接轴外周壁设有外螺纹,拉紧连接轴前端凸出穿孔;拉紧螺母,与拉紧连接轴前端螺纹连接。本技术相邻钢板桩通过相邻侧的第一定位结构和第二定位结构定位相接,从而能够实现相邻钢板桩的定位连接,减少安装间隙,且利用第一定位结构和第二定位结构将钢板桩串联起来,从而使得钢板桩之间可传递作用力,避免部分钢板桩受力较大而独自逐渐外翻,而影响钢板桩的安装稳定性。

技术研发人员:张鹏,张国刚,周密,刘羿辰,张鑫,曹峰,马军秋,蔡丽琴,汪敬,张兆远,杨国松,张果,胡楚维,孙玉龙,谢也真,刘舒

受保护的技术使用者:湖南省交通规划勘察设计院有限公司

技术研发日:20240328

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!