一种应用于聚晶金刚石复合片的硬质合金基体的制作方法

本技术属于金刚石,具体涉及一种应用于聚晶金刚石复合片的硬质合金基体。

背景技术:

1、金刚石复合片(pdc)是一种高性能的超硬材料,由天然或人造金刚石微粉在高温高压条件下与硬质合金基体烧结而成,因其卓越的耐磨性和保持锋利度的能力而广泛应用于石油钻井、地质勘探、矿山开采、道路建设等多个领域。

2、合金基体的有效设计有助于改善金刚石微粒与合金结合处的应力分布状况,增强复合片的抗断裂和抗疲劳性能,对于提高金刚石复合片的整体力学性能和使用寿命具有积极作用。

3、对于承受切削载荷的金刚石复合片而言,现有技术往往在合金基体的端面设计有凸块结构,例如cn201721757964.6、cn201721427772.9、us6962218b2、us7287610b2于断面上圆周阵列设置有凸块结构、cn201822206758.7的多层环状阶梯结构,用于改善金刚石微粒在剪切方向上的应力分布,降低在金刚石/合金界面处的切向应力集中,但存在的问题是,凸块之间为形成凸凹结构间隔设置,整体性差,使用寿命较短。

技术实现思路

1、为解决上述问题,本实用新型提供一种应用于聚晶金刚石复合片的硬质合金基体。

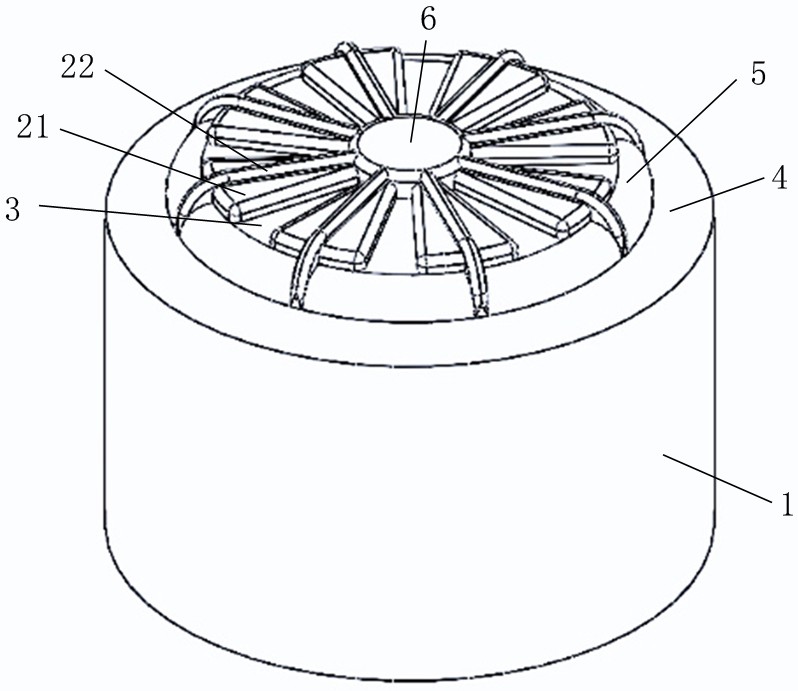

2、本实用新型的目的是以下述方式实现的:一种应用于聚晶金刚石复合片的硬质合金基体,包括基体本体1,基体本体1一端设置第一凸台6,第一凸台6侧方圆周设置若干第二凸台21,相邻两个所述第二凸台21之间形成楔形结构,楔形结构的趋势为由每个第二凸台21中部为最高点向两个第二凸台21之间降低;第二凸台21内端固定连接第一凸台6。

3、进一步的,由第二凸台21中部向两侧形成下降的阶梯结构和/或相邻两个第二凸台21之间形成下沉凹槽3,下沉凹槽3内形成的两侧高、中部低的阶梯结构,由阶梯结构形成楔形结构。

4、进一步的,第二凸台21上部固定连接凸条22,凸条22一端固定连接第一凸台6,凸条22另一端向第二凸台21外端延伸。

5、进一步的,第二凸台21外端所在圆周向远离基体本体1的方向凸起,形成下沉台阶5,凸条22延伸至下沉台阶5上。

6、进一步的,下沉台阶5底部向基体本体1侧边形成斜坡面4,斜坡面4角度0°-55°。

7、相对于现有技术,本实用新型通过凸台形成凸凹结构,并基于凸台进一步形成楔形结构,助于分散金刚石微粒与合金结合部位的应力集中;凸台之间相连接形成整体结构,整体性提高,延长使用寿命,产品性能综合提高。

技术特征:

1.一种应用于聚晶金刚石复合片的硬质合金基体,包括基体本体(1),基体本体(1)一端设置第一凸台(6),第一凸台(6)侧方圆周设置若干第二凸台(21),其特征在于:相邻两个所述第二凸台(21)之间形成楔形结构,楔形结构的趋势为由每个第二凸台(21)中部为最高点向两个第二凸台(21)之间降低;第二凸台(21)内端固定连接第一凸台(6)。

2.如权利要求1所述的一种应用于聚晶金刚石复合片的硬质合金基体,其特征在于:由第二凸台(21)中部向两侧形成下降的阶梯结构和/或相邻两个第二凸台(21)之间形成下沉凹槽(3),下沉凹槽(3)内形成的两侧高、中部低的阶梯结构,由阶梯结构形成楔形结构。

3.如权利要求2所述的一种应用于聚晶金刚石复合片的硬质合金基体,其特征在于:第二凸台(21)上部固定连接凸条(22),凸条(22)一端固定连接第一凸台(6),凸条(22)另一端向第二凸台(21)外端延伸。

4.如权利要求3所述的一种应用于聚晶金刚石复合片的硬质合金基体,其特征在于:第二凸台(21)外端所在圆周向远离基体本体(1)的方向凸起,形成下沉台阶(5),凸条(22)延伸至下沉台阶(5)上。

5.如权利要求4所述的一种应用于聚晶金刚石复合片的硬质合金基体,其特征在于:下沉台阶(5)底部向基体本体(1)侧边形成斜坡面(4),斜坡面(4)角度0°-55°。

技术总结

本技术属于金刚石技术领域,具体涉及一种应用于聚晶金刚石复合片的硬质合金基体,包括基体本体,基体本体一端设置第一凸台,第一凸台侧方圆周设置若干第二凸台,相邻两个所述第二凸台之间形成楔形结构,楔形结构的趋势为由每个第二凸台中部为最高点向两个第二凸台之间降低;第二凸台内端固定连接第一凸台,通过凸台形成凸凹结构,并基于凸台进一步形成楔形结构,助于分散金刚石微粒与合金结合部位的应力集中;凸台之间相连接形成整体结构,整体性提高,延长使用寿命,产品性能综合提高。

技术研发人员:李治海,张俊霞,魏文亮

受保护的技术使用者:河南晶锐新材料股份有限公司

技术研发日:20240515

技术公布日:2024/12/26

- 还没有人留言评论。精彩留言会获得点赞!