一种曲线段小断面箱涵加腋衬砌台车的制作方法

本技术涉及隧道施工,具体涉及一种曲线段小断面箱涵加腋衬砌台车。

背景技术:

1、常规箱涵采用“深基坑开挖→衬砌结构施工→回填”的方式进行施作,其中加腋式衬砌结构施工一般采用满堂支架施工,工人在狭窄空间内不仅施工效率低,动火作业易造成火灾、窒息等情况,安全风险高。当箱涵线路为曲线时,衬砌结构成型较慢,深基坑长期暴露,在遇到岩层破碎、富含地下水的岩层级易造成基坑垮塌等安全风险。若采用衬砌台车,在曲线段难以进行施工,衬砌台车在工作面行走不易增加施工难度,且衬砌台车的模板支撑一般分为顶板钢模板及侧墙钢模板,但是针对加腋衬砌结构,无法正常脱模。

技术实现思路

1、针对上述现有技术存在的缺陷,本实用新型所要解决的技术问题是提供一种能在曲线段行走且能实现快速拆模的曲线段小断面箱涵加腋衬砌台车。

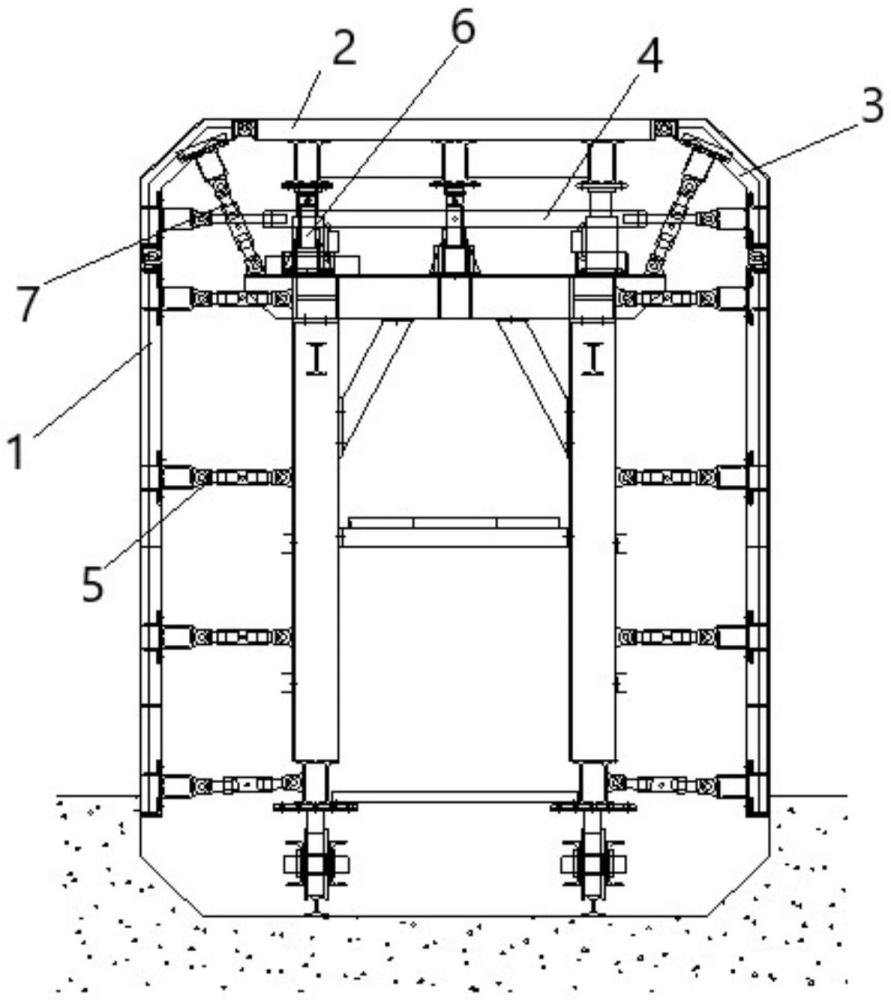

2、为了解决上述技术问题,本实用新型采用了如下技术方案:一种曲线段小断面箱涵加腋衬砌台车,包括台车本体,以及由顶部模板、一对侧墙模板以及一对加腋模板组成的模板组件,所述衬砌台车由不少于两节车段拼装而成,每节车段底部均配备有行走轮,所述顶部模板与台车本体顶部之间设有自动竖直伸缩驱动组件,两个侧墙模板与台车本体侧面之间均设有侧模支撑杆,加腋模板与台车本体斜向安装有加腋支撑杆;两个所述加腋模板分别铰接在对应侧的侧墙模板与顶部模板之间,当拆除侧模支撑杆、加腋支撑杆且自动竖直伸缩驱动组件回缩时,顶部模板向下回缩,在重力的作用下加腋模板带动对应侧的侧墙模板向内移动,实现快速拆模。

3、优选的,两个所述加腋模板在位于台车本体顶部上方的位置由侧模顶推杆连接,加腋顶推杆铰接于两个侧墙模板的相对面实现对撑。

4、优选的,相邻两节所述车段之间通过螺栓拼装。

5、优选的,所述衬砌台车设有前后两节车段,其中一节车段配备电机驱动行走组件,当两节车段分离后,另一节车段通过卷扬机配合装载机实现移动。

6、优选的,所述自动竖直伸缩驱动组件采用液压伸缩,自动竖直伸缩驱动组件在台车本体顶部沿宽度方向均匀间隔设有三个。

7、优选的,两个所述侧墙模板与台车本体侧面之间均间隔设有4个侧模支撑杆,且侧模支撑杆与侧墙模板、台车本体侧面的连接均为铰接。

8、本实用新型的有益效果:箱涵施工中采用可拆卸拼装台车,台车可整段使用或者分离单独使用实现对小曲线箱涵快速施工,解决了曲线段及工人在狭窄空间内作业施工时间长的问题,提高施工效率,同时在加腋模板铰接安装并增设单独的支撑杆,可在重力与伸缩杆的作用下快速拆模,使得衬砌结构施工效率提升,增加深基坑在软弱围岩段的结构稳定性,降低了施工安全风险。

技术特征:

1.一种曲线段小断面箱涵加腋衬砌台车,包括台车本体,以及由顶部模板(2)、一对侧墙模板(1)以及一对加腋模板(3)组成的模板组件,其特征在于:所述衬砌台车由不少于两节车段拼装而成,每节车段底部均配备有行走轮,所述顶部模板(2)与台车本体顶部之间设有自动竖直伸缩驱动组件(6),两个侧墙模板(1)与台车本体侧面之间均设有侧模支撑杆(5),加腋模板(3)与台车本体斜向安装有加腋支撑杆(7);两个所述加腋模板(3)分别铰接在对应侧的侧墙模板(1)与顶部模板(2)之间,当拆除侧模支撑杆(5)、加腋支撑杆(7)且自动竖直伸缩驱动组件(6)回缩时,顶部模板(2)向下回缩,在重力的作用下加腋模板(3)带动对应侧的侧墙模板(1)向内移动,实现快速拆模。

2.根据权利要求1所述的一种曲线段小断面箱涵加腋衬砌台车,其特征在于:两个所述加腋模板(3)在位于台车本体顶部上方的位置由侧模顶推杆(4)连接,加腋顶推杆(4)铰接于两个侧墙模板(1)的相对面实现对撑。

3.根据权利要求1所述的一种曲线段小断面箱涵加腋衬砌台车,其特征在于:相邻两节所述车段之间通过螺栓拼装。

4.根据权利要求1所述的一种曲线段小断面箱涵加腋衬砌台车,其特征在于:所述衬砌台车设有前后两节车段,其中一节车段配备电机驱动行走组件,当两节车段分离后,另一节车段通过卷扬机配合装载机实现移动。

5.根据权利要求1所述的一种曲线段小断面箱涵加腋衬砌台车,其特征在于:所述自动竖直伸缩驱动组件(6)采用液压伸缩,自动竖直伸缩驱动组件(6)在台车本体顶部沿宽度方向均匀间隔设有三个。

6.根据权利要求1所述的一种曲线段小断面箱涵加腋衬砌台车,其特征在于:两个所述侧墙模板(1)与台车本体侧面之间均间隔设有4个侧模支撑杆(5),且侧模支撑杆(5)与侧墙模板(1)、台车本体侧面的连接均为铰接。

技术总结

本技术公开了一种曲线段小断面箱涵加腋衬砌台车,包括台车本体,以及由顶部模板、一对侧墙模板以及一对加腋模板组成的模板组件,所述衬砌台车由不少于两节车段拼装而成,每节车段底部均配备有行走轮,所述顶部模板与台车本体顶部之间设有自动竖直伸缩驱动组件,两个侧墙模板与台车本体侧面之间均设有侧模支撑杆,加腋模板与台车本体斜向安装有加腋支撑杆;两个所述加腋模板分别铰接在对应侧的侧墙模板与顶部模板之间。箱涵施工中采用可拆卸拼装台车,台车可整段使用或者分离单独使用实现对小曲线箱涵快速施工,同时在加腋模板铰接安装并增设单独的支撑杆,可在重力与伸缩杆的作用下快速拆模,使得衬砌结构施工效率提升,降低了施工安全风险。

技术研发人员:张帆,袁明波,乔红彦,熊军,王棣,罗勇,周勇,易守斌,刘德龙

受保护的技术使用者:中铁十一局集团第五工程有限公司

技术研发日:20240724

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!