柱塞泵柱塞、柱塞弹簧座、柱塞组件及柱塞组件装配方法与流程

1.本发明涉及柱塞泵,具体地说,涉有柱塞泵中使有的柱塞、柱塞弹簧座、柱塞组件及柱塞组件装配方法,尤其涉及柱塞、柱塞弹簧座的结构改进,以改善柱塞与弹簧座之间的装配方法。

背景技术:

2.在高压清洗机行业,柱塞泵是清洗机的重要动力部件之一,其中柱塞组件是柱塞泵中非常重要的部件,其中柱塞如何装配到弹簧座上是业界一直谋求完善的技术之一。在先有技术中,柱塞弹簧座通常为网状体,柱塞安装时,存在着装配困难、效率低的问题。尤其是装配完成后,易产生脱落、开裂等现象,造成产品的性能不稳定。

技术实现要素:

3.本发明的目的在于,针对现有技术存在的不足,对柱塞、柱塞弹簧座、柱塞组件的结构加以改进,改善柱塞与弹簧座之间的装配方法,提高装配效率和产品性能的稳定性。

4.根据上述目的,本发明提供一种柱塞,包括一柱塞体,在所述柱塞体一端开设有盲孔,所述柱塞还包括一塞子,所述塞子包括导向体和膨胀体,所述导向体的外径小于或略小于所述柱塞体的所述盲孔的内径,所述膨胀体的外径略大于所述柱塞体的所述盲孔的内径,所述塞子先由所述导向体插入到所述柱塞体的盲孔中,然后所述膨胀体塞入到所述盲孔中,使得所述柱塞体设置有盲孔的盲孔端略为膨胀。

5.在上述的柱塞中,所述塞子的导向体与膨胀体之间以斜面过渡连接。

6.在上述的柱塞中,所述过渡斜面为平面。

7.在上述的柱塞中,所述过渡斜面为弧面。

8.在上述的柱塞中,所述柱塞采用冷挤压工艺一次成型。

9.本发明还提供一种柱塞弹簧座,包括弹簧导向体,所述弹簧导向体具有柱塞装配孔,所述柱塞装配孔为盲孔,用于安装柱塞。

10.在上述的柱塞弹簧座中,所述柱塞弹簧座具有一工作面,该工作面为球面。

11.在上述的柱塞弹簧座中其,所述柱塞弹簧座采用冷挤压工艺一次成型。

12.本发明还提供一种柱塞组件,包括柱塞和柱塞弹簧座,所述柱塞采用如上述的柱塞,所述柱塞弹簧座采用如上述的柱塞,所述柱塞的盲孔端插入到所述柱塞弹簧座的柱塞装配孔中,所述柱塞体的盲孔端膨胀后其外径略大于所述柱塞装配孔的内径。

13.本发明还提供一种柱塞组件的装配方法,包括:

14.将一塞子的导向体插入到柱塞体的盲孔;

15.将柱塞弹簧座的柱塞装配孔对准所述塞子的膨胀体,在所述柱塞弹簧座的工作面上施压,将所述柱塞体的盲孔端压入到所述柱塞弹簧座的柱塞装配孔中;以及

16.继续在所述柱塞弹簧座的工作面上施压,使所述塞子的膨胀体塞入到所述柱塞体的盲孔中,所述膨胀体的外径略大于所述柱塞体的所述盲孔的内径,使得所述柱塞体的盲

孔端向外膨胀,将柱塞体固定在所述柱塞弹簧座的柱塞装配孔中。

17.下面将通过具体实施例详细描述本发明。

附图说明

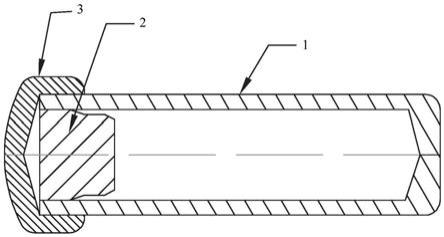

18.图1示出了本发明的柱塞泵柱塞的结构示意图;

19.图2示出了本发明的柱塞弹簧座的结构示意图;

20.图3a-3c示出了柱塞与弹簧座的装配过程示意图。

21.【符号说明】

22.柱塞体1

23.盲孔端11

24.盲孔12

25.塞子2

26.导向体21

27.膨胀体22

28.过渡面23

29.柱塞弹簧座3

30.弹簧导向体31

31.柱塞装配孔32

32.柱塞工作面33

具体实施方式

33.如图1所示,图1示出了本发明的柱塞泵柱塞的结构示意图。从图中可以看出,柱塞包括柱塞体1和塞子2。

34.柱塞体1呈一圆柱体,在圆柱体的一端开设有盲孔12,在本发明中,将柱塞1开设有盲孔12的一端称为盲孔端11。盲孔12的深度可以根据需要而定。在本实实施例,盲孔12的深度接近柱塞体1的长度,而在另外的实施例中,盲孔12的深度可以不到柱塞体1长度的一半。

35.通常,盲孔12的内壁呈圆筒形,在特殊情况下,盲孔12的内壁也可以呈方筒形等其它形状。较佳地,柱塞1可以采用冷挤压工艺一次成型。

36.塞子2包括导向体21和膨胀体22。导向体21的外径小于或略小于柱塞体1的盲孔12的内径,膨胀体22的外径略大于柱塞体1的盲孔12的内径。塞子2先由导向体21插入到柱塞体1的盲孔12中,然后用力将膨胀体22塞入到盲孔12中。由于膨胀体22的外径大于盲孔12的内径,膨胀体22将挤压柱塞体1的盲孔壁,从而使柱塞体1的盲孔端11略为向外膨胀。膨胀体22的外径的取值,可以根据实际需要而定,基本条件是略大于盲孔12的内径。

37.继续参见图1,塞子的导向体与膨胀体之间的过渡可以采用多种方式,例如除阶梯式、斜面式等。在图1的实施例中,示出了过渡面23为斜面,该过渡斜面为平面。当然,也可以采用弧面等方式进行过渡。

38.请参见图2,图2示出了本发明的柱塞弹簧座3的结构示意图。柱塞弹簧座3包括弹簧导向体31,弹簧导向体31还设置有柱塞装配孔32,柱塞装配孔32为盲孔,用于安装柱塞。弹簧导向体31上相对于盲孔的一端为柱塞工作面33,该工作面可以是平面,也可以其它形

状的表面,例如球面。

39.与柱塞1的加工方式类似,较佳地,可以采用冷挤压工艺一次成型。

40.请参见图3a-3c,是柱塞与弹簧座的装配过程示意图。如图3a所示,初始状态时,柱塞体1、塞子2、弹簧座3为单个零件。首先,将塞子2的导向体21插入到柱塞体1的盲孔12,并将柱塞弹簧座3的柱塞装配孔32对准塞子2的膨胀体22,形成如图3b所示的状态。

41.然后,在柱塞弹簧座3的工作面33上施压,将柱塞体1的盲孔端11压入到柱塞弹簧座3的柱塞装配孔32中。

42.最后,继续在柱塞弹簧座3的工作面33上施压,使塞子2的膨胀体22塞入到柱塞体1的盲孔12中,由于膨胀体22的外径略大于柱塞体1的盲孔12的内径,使得柱塞体1的盲孔端11向外膨胀,柱塞体1由于膨胀而固定在柱塞弹簧座3的柱塞装配孔32中(如图3c所示)。

43.在实际装配操作中,可以利用工装设备,例如,将已插入了塞子2的导向体21的柱塞体1放入到对应的工装中,将弹簧座3也放入到对应的工装中,使得柱塞弹簧座3的柱塞装配孔32对准塞子2的膨胀体22。然后由工装在柱塞弹簧座3的工作面33上施压,将柱塞体的盲孔端压入到所述柱塞弹簧座的柱塞装配孔中。

44.如上所述,在本发明中,利用柱塞体1的盲孔端11产生膨胀与弹簧座3的柱塞装配孔32固定在一起,不仅加工工艺简单便捷,而且固定非常牢固,不会产生脱落现象,大大提高了产品性能的稳定性。

技术特征:

1.一种柱塞,包括一柱塞体,其特征在于,在所述柱塞体一端开设有盲孔,所述柱塞还包括一塞子,所述塞子包括导向体和膨胀体,所述导向体的外径小于或略小于所述柱塞体的所述盲孔的内径,所述膨胀体的外径略大于所述柱塞体的所述盲孔的内径,所述塞子先由所述导向体插入到所述柱塞体的盲孔中,然后所述膨胀体塞入到所述盲孔中,使得所述柱塞体设置有盲孔的盲孔端略为膨胀。2.如权利要求1所述的柱塞,其特征在于,所述塞子的导向体与膨胀体之间以斜面过渡连接。3.如权利要求2所述的柱塞,其特征在于,所述过渡斜面为平面。4.如权利要求2所述的柱塞,其特征在于,所述过渡斜面为弧面。5.如权利要求1-4之一所述的柱塞,其特征在于,所述柱塞采用冷挤压工艺一次成型。6.一种柱塞弹簧座,包括弹簧导向体,其特征在于,所述弹簧导向体具有柱塞装配孔,所述柱塞装配孔为盲孔,用于安装柱塞。7.如权利要求6所述的柱塞弹簧座,其特征在于,所述柱塞弹簧座具有一工作面,该工作面为球面。8.如权利要求6所述的柱塞弹簧座,其特征在于,所述柱塞弹簧座采用冷挤压工艺一次成型。9.一种柱塞组件,包括柱塞和柱塞弹簧座,其特征在于,所述柱塞采用上述权利要求1-5之一要求保护的柱塞,所述柱塞弹簧座采用上述权利要求6-8之一要求保护的柱塞,所述柱塞的盲孔端插入到所述柱塞弹簧座的柱塞装配孔中,所述柱塞体的盲孔端膨胀后其外径略大于所述柱塞装配孔的内径。10.柱塞组件的装配方法,其特征在于,包括:将一塞子的导向体插入到柱塞体的盲孔;将柱塞弹簧座的柱塞装配孔对准所述塞子的膨胀体,在所述柱塞弹簧座的工作面上施压,将所述柱塞体的盲孔端压入到所述柱塞弹簧座的柱塞装配孔中;以及继续在所述柱塞弹簧座的工作面上施压,使所述塞子的膨胀体塞入到所述柱塞体的盲孔中,所述膨胀体的外径略大于所述柱塞体的所述盲孔的内径,使得所述柱塞体的盲孔端向外膨胀,将柱塞体固定在所述柱塞弹簧座的柱塞装配孔中。11.如权利要求10所述的柱塞组件的装配方法,其特征在于,所述柱塞采用上述权利要求1-5之一要求保护的柱塞,所述柱塞弹簧座采用上述权利要求6-8之一要求保护的柱塞。

技术总结

本发明涉及柱塞泵柱塞、柱塞弹簧座、柱塞组件及柱塞组件装配方法。在先技术中,存在着装配困难、效率低、易产生脱落、开裂等现象。本发明的柱塞组件,包括柱塞和柱塞弹簧座,在柱塞的柱塞体一端开设有盲孔,柱塞的塞子包括导向体和膨胀体,导向体的外径小于或略小于柱塞体盲孔的内径,柱塞的膨胀体的外径略大于柱塞体盲孔的内径,塞子的导向体插入到柱塞体的盲孔中,然后膨胀体塞入到盲孔中,使得柱塞体设置有盲孔的盲孔端略为膨胀;柱塞弹簧座的弹簧导向体具有柱塞装配孔,柱塞的盲孔端插入到柱塞弹簧座的柱塞装配孔中,柱塞体的盲孔端膨胀后其外径略大于柱塞装配孔的内径。本发明加工工艺简单便捷,固定非常牢固,提高了产品性能的稳定性。的稳定性。的稳定性。

技术研发人员:朱沛福

受保护的技术使用者:朱沛福

技术研发日:2020.11.10

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1