一种船用泵舱防爆轴流风机结构的制作方法

1.本实用新型涉及一种风机,具体说是一种船用泵舱防爆轴流风机结构。

背景技术:

2.近来发生多起油船泵舱汽油泄漏事故,造成船舶安全和人员伤亡重大事故,海事部门每年都会开展国内航行油船和散装液体化学品船专项整治活动,其中不乏油船因泵舱通风不符合规范要求而被滞运的案件。

3.国内船用风机厂生产泵舱风机根据《船用防爆轴流通风机》标准要求设计生产,结构通常有两种:一种是防爆电机放置在风筒外,危险气体不经过电机表面,电机轴加长,通过隔舱填料穿过筒体,叶轮直接套在电机轴上运转;另一种是防爆电机也在筒体外,轴承座安装在筒体内,叶轮套在传动轴上,防爆电机通过联轴器传动。这两种结构各有优缺点:第一种优点是:结构简单,成本低;缺点是电机轴加长,电机需特制,电机轴加长同会引起前轴承负荷加重,轴弯曲挠度加大,对电机隔爆间隙及电机使用寿命均有影响,叶轮动平衡失效,会更加剧防爆电机损坏,电机寿命正常较短;而且叶轮与隔舱壳体过于接近,抽吸的气流有一部分被舱壁打回,引起风机阻力较大,噪声较高,因此风机性能参数基本偏小,但电机功率消耗较大。第二种优点是:可采用普通标准的防爆电机,电机更换方便,风机内部阻力也小。缺点:采用了轴承座联轴器传动,成本上升,结构复杂,由于船上环境条件恶劣,冲击、振动、摇摆时常存在,容易引起风机壳体变形,传动轴与电机轴不同心,容易造成了风机振动,轴承的损坏,并且风机均装配甲板高空4m以上,维修空间小,较麻烦。

4.第一种泵舱风机结构简单,无传动组及联轴器,风机振动较小,因此一般不设安装监控系统,对泵舱风机出现故障掌控的几率较小,外国船基本不用。第二种结构按照船级社规范应该安装监控系统,监测防止温度、振动值是否超标,有效防止泵舱风机故障不定期发生。但由于风机结构复杂,传动组安装在风机筒体中,传感器测量、安装均不便。常规的方案是在风机壳体中将传动组与气流通道人为隔开,使传动组裸露筒体外,传感器再安装传动组上,这样安装不得已而为之,其实也不方便,也使内部气流流动通道减少,引起阻力增加。再由于泵舱风机电机轴及传动轴为立式安装,筒体内部空间本来较小,组装较困难,引起传动轴与电机轴同轴度难控制,总体导致泵舱风机安装质量差,在船上使用一段时间后,经常会引起轴承温升异常,振动超标等现象,最严重是传动轴抱轴,风机电流超载烧坏电机,泵舱风机频繁维修,经常更换轴承,使用成本大大提高,且存在较大的安全隐患。

技术实现要素:

5.本实用新型提供了一种结构紧凑,能有效兼顾风机防爆安全使用、内部元件散热冷却、抗冲击温度检测以及便捷维护的船用泵舱防爆轴流风机结构。

6.本实用新型采用的技术方案是:一种船用泵舱防爆轴流风机结构,包括外壳体、电机、传动轴、叶轮,其特征在于:还包括内壳体、锥筒、轴承座、电机座板、联轴器、电机座,外壳体内上部同轴内连接设置内壳体,内壳体底部经电机座板封装,外壳体内下部为倒锥形

结构且内置倒锥形的锥筒,锥筒连接在电机座板下方,内壳体内经电机座板支撑设置电机座,电机座上支撑电机,电机经电机座内的联轴器连接穿过电机座板经轴承座支撑伸入锥筒内的传动轴,传动轴伸出锥筒外接置于外壳体内下部的叶轮,外壳体下部对应叶轮开口,外壳体上部与内壳体之间间隙腔开口,锥筒的上、下分别开设阵列或圆周均布的多组或多道冷却出风口和冷却进风口。

7.进一步地,所述电机为防爆电机。

8.进一步地,所述联轴器为轮胎式联轴器。

9.进一步地,所述电机座上安装温度传感器和振动传感器。

10.进一步地,所述温度传感器固定在电机座上并伸入一导热油腔内,导热油腔位于轴承座上端面上。

11.进一步地,所述电机、电机座、电机座板、锥筒间的连接均为法兰止口配合连接。

12.进一步地,所述外壳体外接一高出外壳体的带起吊装置的起吊架。

13.本风机自备起吊架和起吊装置,将叶轮、电机及轴承座等设计成一个整体结构,仅拆下电机座板与外壳体连接螺栓,就可以从内壳体中通过起吊装置将叶轮、轴承座及电机等直接从风机壳体中吊出,移置甲板上检修、保养或更换部件,维修人员无需高空、危险处作业,因此维护方便、安全可靠;温度传感器及振动传感器安装在电机座外表面上,在轴承端盖上设置焊接油管形成导热油腔并注入导热油,温感探头伸进油管没入导热油中来测量轴承档温度,探测准确可靠、装卸、检修及接线方便,不会因风机振动而降低检测灵敏度或损坏传感器;利用叶轮抽吸的冷空气,在进入外壳体倒锥形下部和锥筒间空腔时,风压送冷空气由锥筒的冷却进风口送入形成对传动组的轴承冷却并由冷却出风口送出,最终通过外壳体上部与内壳体之间间隙腔开口出气,能有效防止传动组轴承温升过高影响设备寿命,提高使用安全性能和使用寿命。

附图说明

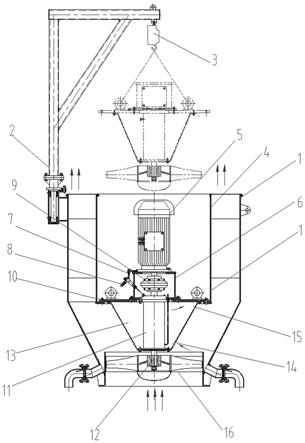

14.图1为本实用新型结构示意图。

15.图中:外壳体1、起吊架2、起吊装置3、内壳体4、防爆电机5、电机座6、振动传感器7、温度传感器8、联轴器9、电机座板10、轴承座11、传动轴12、锥筒13、冷却进风口14、冷却出风口15、叶轮16。

具体实施方式

16.以下结合附图和实施例作进一步说明。

17.图1所示:一种船用泵舱防爆轴流风机结构包括外壳体1、起吊架2、起吊装置3、内壳体4、防爆电机5、电机座6、振动传感器7、温度传感器8、联轴器9、电机座板10、轴承座11、传动轴12、锥筒13、冷却进风口14、冷却出风口15、叶轮16。

18.外壳体1外侧上部经起吊架2连接置于外壳体1中心上部的起吊装置3,外壳,1内上部同轴内连接设置内壳体4,内壳体4底部经电机座板10封装,外壳体内下部为倒锥形结构且内置倒锥形的锥筒13,锥筒13连接在电机座板下方,内壳体4内经电机座板支撑设置电机座6,电机座6上支撑防爆电机5,电机座上还安装温度传感器8和振动传感器7。

19.防爆电机5经电机座内的联轴器9连接穿过电机座板经轴承座11支撑伸入锥筒内

的传动轴12,传动轴伸出锥筒外接置于外壳体内下部的叶轮16,外壳体下部对应叶轮开口,外壳体上部与内壳体之间间隙腔开口,锥筒13的上、下分别开设阵列或圆周均布的多组或多道冷却出风口15和冷却进风口14。

20.在上述实施例的基础上,为了提高温度检测的精确以及防振,温度传感器固定在电机座上并伸入一导热油腔内,导热油腔位于轴承座上端面上。导热油腔可采用钢管连接在电机座上代替。

21.在上述实施例的基础上,为了提高传动补偿性,联轴器选为轮胎式联轴器。

22.在上述实施例的基础上,为了提高安装维护便捷以及连接温度可靠性,电机、电机座、电机座板、锥筒间的连接均为法兰止口配合连接。

技术特征:

1.一种船用泵舱防爆轴流风机结构,包括外壳体、电机、传动轴、叶轮,其特征在于:还包括内壳体、锥筒、轴承座、电机座板、联轴器、电机座,外壳体内上部同轴内连接设置内壳体,内壳体底部经电机座板封装,外壳体内下部为倒锥形结构且内置倒锥形的锥筒,锥筒连接在电机座板下方,内壳体内经电机座板支撑设置电机座,电机座上支撑电机,电机经电机座内的联轴器连接穿过电机座板经轴承座支撑伸入锥筒内的传动轴,传动轴伸出锥筒外接置于外壳体内下部的叶轮,外壳体下部对应叶轮开口,外壳体上部与内壳体之间间隙腔开口,锥筒的上、下分别开设阵列或圆周均布的多组或多道冷却出风口和冷却进风口。2.根据权利要求1所述的一种船用泵舱防爆轴流风机结构,其特征是:所述电机为防爆电机。3.根据权利要求1所述的一种船用泵舱防爆轴流风机结构,其特征是:所述联轴器为轮胎式联轴器。4.根据权利要求1所述的一种船用泵舱防爆轴流风机结构,其特征是:所述电机座上安装温度传感器和振动传感器。5.根据权利要求4所述的一种船用泵舱防爆轴流风机结构,其特征是:所述温度传感器固定在电机座上并伸入一导热油腔内,导热油腔位于轴承座上端面上。6.根据权利要求1所述的一种船用泵舱防爆轴流风机结构,其特征是:所述电机、电机座、电机座板、锥筒间的连接均为法兰止口配合连接。7.根据权利要求1所述的一种船用泵舱防爆轴流风机结构,其特征是:所述外壳体外接一高出外壳体的带起吊装置的起吊架。

技术总结

本实用新型涉及一种船用泵舱防爆轴流风机结构,外壳体内上部同轴内连接设置内壳体,内壳体底部经电机座板封装,外壳体内下部为倒锥形结构且内置倒锥形的锥筒,锥筒连接在电机座板下方,内壳体内经电机座板支撑设置电机座,电机座上支撑电机,电机经电机座内的联轴器连接穿过电机座板经轴承座支撑伸入锥筒内的传动轴,传动轴伸出锥筒外接置于外壳体内下部的叶轮,外壳体下部对应叶轮开口,外壳体上部与内壳体之间间隙腔开口,锥筒的上、下分别开设阵列或圆周均布的多组或多道冷却出风口和冷却进风口。其结构紧凑,能有效兼顾风机防爆安全使用、内部元件散热冷却、抗冲击温度检测以及便捷维护。测以及便捷维护。测以及便捷维护。

技术研发人员:印国伟 严庆生 陈乔华 陈靓 周宁

受保护的技术使用者:海明(江苏)环境科技有限公司

技术研发日:2020.11.11

技术公布日:2021/9/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1