一种差动结构直动式溢流阀的制作方法

1.本实用新型涉及一种溢流阀,尤其是一种差动结构直动式溢流阀,属于液压件技术领域。

背景技术:

2.差动结构直动式溢流阀是液压系统中常用的稳压装置,通常安置在进油孔和回油孔之间,可以避免过载,限制进油和回油之间的压力差,以保证液压稳定。其典型结构为:阀孔一端内固定内孔安装阀芯的阀座,阀座的中部具有与进油高压腔连通的侧孔,阀芯邻近阀孔中部的一端形成封堵内孔的锥形阀塞,另一端为与内孔滑配的导向段。锥形阀塞的大径端具有径向延伸的弹簧支座进而轴向延伸出导簧凸台,导簧凸台上套装调压弹簧,调压弹簧的另一端定位于拧进阀孔另一端内螺纹的调压螺栓,调压螺栓外端面装有锁紧螺栓。当高压腔的油压高于通过调压弹簧预定的压力时,将使阀芯滑移开启锥形阀塞溢流泄压,之后弹簧使阀芯复位关闭。

3.申请人深入研究分析后发现现有差动结构直动式溢流阀存在以下待优化之处:1)由锥形阀塞大径端突然径向延伸形成的弹簧支座在溢流泄压时会在油液冲击下产生液压波动;2)当阀芯导向段与阀座的内孔同轴度欠佳时,容易在油压作用下一侧贴紧,导致阀芯启闭时滑移不畅,引起啸叫、压力脉动;3)调压螺栓与锁紧螺栓端面接触,相互之间的摩擦牵带作用明显,不仅容易在锁紧时锁紧螺栓带动调压螺栓转动改变预定压力,而且在调压螺栓受到冲击时带动锁紧螺栓,导致锁紧不可靠。

技术实现要素:

4.本实用新型的目的在于:提出一种妥善解决溢流泄压时液压波动的差动结构直动式溢流阀,从而进一步保证其性能的稳定可靠。

5.为了达到以上目的,本实用新型的差动结构直动式溢流阀包括阀体,所述阀体两端封堵的阀孔一端内固定具有内孔的阀座,所述内孔内安装阀芯,所述阀座的中部具有与高压腔连通的侧孔;所述阀芯邻近阀孔中部的一端形成封堵内孔的锥形阀塞,另一端为与内孔滑配的导向段;所述阀芯中部形成对应侧孔的缩径段;所述锥形阀塞的大径端具有径向延伸的弹簧支座,所述弹簧支座朝锥形阀塞制有倒角,且远离锥形阀塞的一端轴向延伸出导簧凸台;所述导簧凸台上套装一端抵靠于弹簧支座的调压弹簧,所述调压弹簧的另一端嵌入拧进阀孔另一端内螺纹的调压螺栓内端面导簧凹陷中,所述调压螺栓外端面装有锁紧螺栓。

6.这样可以有效减小锥形阀塞在溢流泄压时受到油液冲击产生液压波动,使油液回流更佳顺畅,从而确保阀芯开启时的稳定性。

7.本实用新型进一步的完善是,所述导向段上具有间隔分布的均压槽,从而使阀芯同一圆周上各处的油液相通,液压相等,有效避免了阀芯与阀孔相对移动时的卡滞,从而妥善解决了压力脉动、开启啸叫的问题。

8.本实用新型更进一步的完善是,所述锁紧螺栓邻近调压螺栓的一端具有中心凸台,这样可以大大缩小两者的接触面积以及相互之间的摩擦力,保证了锁紧的稳定可靠。

9.本实用新型再进一步的完善是,所述中心凸台的直径大于调压螺栓的一字形起子槽,从而使锁紧压力集中在一字形起子槽附近,锁紧效果更好。

10.本实用新型又进一步的完善是,所述阀座的中部具有与高压腔连通的周圈环槽以及贯穿的侧孔。

11.本实用新型还进一步的完善是,所述中央通孔对应锥形阀塞处形成缩径段。

附图说明

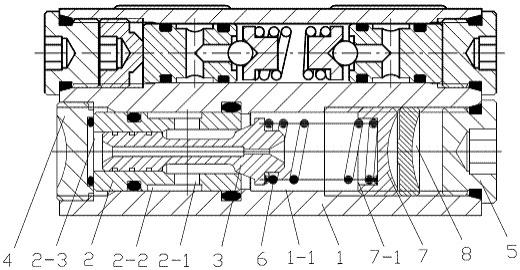

12.图1是本实用新型一个优选实施例的结构示意图。

13.图2是图1中阀芯的放大结构示意图。

14.图3是图2中a处的局部放大图。

15.图4是图1中锁紧螺栓的放大结构示意图。

具体实施方式

16.实施例一

17.本实施例的为一种液压转向器中与缓冲阀组合在一起的差动结构直动式溢流阀如图1所示,上部是与之组合在同一阀体1的缓冲阀,下部两端分别通过密封堵头4、5封堵的阀孔1

‑

1一端内固定具有内孔2

‑

3的阀座2,该内孔2

‑

3内安装具有中央通孔3

‑

1的阀芯3。

18.阀座2的中部具有与高压腔连通的周圈环槽2

‑

2以及贯穿的侧孔2

‑

1。阀芯3如图2所示,邻近阀孔1

‑

1中部的一端形成封堵内孔2

‑

3的锥形阀塞3

‑

2,另一端为与内孔2

‑

3滑配的导向段3

‑

3,阀芯3中部形成对应环槽2

‑

2和侧孔2

‑

1的缩径段3

‑

4。导向段3

‑

3上具有三道间隔分布深0.25、宽0.5的均压槽3

‑

5,从而使阀芯同一圆周上各处的油液相通,液压相等,有效避免了阀芯与阀孔相对移动时的卡滞,从而妥善解决了压力脉动、开启啸叫的问题。

19.锥形阀塞3

‑

2如图3所示,大径端具有径向延伸的弹簧支座3

‑

7,弹簧支座3

‑

7远离锥形阀塞3

‑

2的一端轴向延伸出导簧凸台3

‑

6,导簧凸台3

‑

6上套装一端抵靠于弹簧支座3

‑

7的调压弹簧6。为了减小锥形阀塞在溢流泄压时受到油液冲击产生液压波动,弹簧支座3

‑

7朝锥形阀塞3

‑

2制有角度为a(约5

°

)的倒角,试验表明,这样使油液回流更佳顺畅,有效保证了阀芯开启时的稳定性。中央通孔3

‑

1对应锥形阀塞3

‑

2处形成有利于保证阀芯滑移稳定的缩径段。

20.调压弹簧6的另一端嵌入拧进阀孔1

‑

1另一端内螺纹的调压螺栓7内端面的导簧凹陷7

‑

1中,调压螺栓7外端面装有锁紧螺栓8。

21.锁紧螺栓8如图4所示,邻近调压螺栓7的一端具有中心凸台8

‑

1,这样大大缩小了接触面积,因此减小了二者之间的摩擦力,保证了锁紧的稳定可靠,尤其是中心凸台8

‑

1的直径略大于调压螺栓7的一字形起子槽,锁紧压力集中在一字形起子槽附近,锁紧效果十分理想。

22.总之,本实施例通过优化设计,妥善解决了现有技术存在的影响其性能的多个问题,从而进一步提高了产品的品质。

23.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变

换形成的技术方案,均落在本实用新型要求的保护范围。

技术特征:

1.一种差动结构直动式溢流阀,包括阀体,所述阀体两端封堵的阀孔一端内固定具有内孔的阀座,所述内孔内安装阀芯,所述阀座的中部具有与高压腔连通的侧孔;所述阀芯邻近阀孔中部的一端形成封堵内孔的锥形阀塞,另一端为与内孔滑配的导向段;所述阀芯中部形成对应侧孔的缩径段;其特征在于:所述锥形阀塞的大径端具有径向延伸的弹簧支座,所述弹簧支座朝锥形阀塞制有倒角,且远离锥形阀塞的一端轴向延伸出导簧凸台;所述导簧凸台上套装一端抵靠于弹簧支座的调压弹簧,所述调压弹簧的另一端嵌入拧进阀孔另一端内螺纹的调压螺栓内端面导簧凹陷中,所述调压螺栓外端面装有锁紧螺栓。2.根据权利要求1所述的差动结构直动式溢流阀,其特征在于:所述导向段上具有间隔分布的均压槽。3.根据权利要求2所述的差动结构直动式溢流阀,其特征在于:所述锁紧螺栓邻近调压螺栓的一端具有中心凸台。4.根据权利要求3所述的差动结构直动式溢流阀,其特征在于:所述中心凸台的直径大于调压螺栓的一字形起子槽。5.根据权利要求4所述的差动结构直动式溢流阀,其特征在于:所述阀座的中部具有与高压腔连通的周圈环槽以及贯穿的侧孔。

技术总结

本实用新型涉及一种差动结构直动式溢流阀,属于液压件技术领域。该阀的阀体阀孔一端内固定具有内孔的阀座,内孔内安装阀芯,阀座的中部具有与高压腔连通的侧孔;阀芯邻近阀孔中部的一端形成封堵内孔的锥形阀塞,另一端为导向段;阀芯中部形成缩径段;锥形阀塞的大径端具有径向延伸的弹簧支座,弹簧支座朝锥形阀塞制有倒角,且远离锥形阀塞的一端轴向延伸出导簧凸台;导簧凸台上套装一端抵靠于弹簧支座的调压弹簧,调压弹簧的另一端嵌入拧进阀孔另一端内螺纹的调压螺栓内端面导簧凹陷中,调压螺栓外端面装有锁紧螺栓。这样可以有效减小锥形阀塞在溢流泄压时受到油液冲击产生液压波动,使油液回流更加顺畅,从而确保阀芯开启时的稳定性。的稳定性。的稳定性。

技术研发人员:焦文瑞 潘骏 秦志文 卢淑红

受保护的技术使用者:镇江液压股份有限公司

技术研发日:2020.11.30

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1