一种液压缸用活塞杆限位结构的制作方法

1.本实用新型涉及液压缸技术领域,具体是一种液压缸用活塞杆限位结构。

背景技术:

2.在工程机械行业液压缸多数采用油气混合的方式在某一位置活塞杆停止运动时达到限位,这种限位方式对于油缸密封系统的气密性要求比较高,油缸内部结构比较复杂,难以适用于工况比较恶劣、空间比较狭小的液压油缸。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种液压缸用活塞杆限位结构。

4.本实用新型通过以下技术方案实现:一种液压缸用活塞杆限位结构,包括缸筒、缸底和活塞杆;所述活塞杆滑动安装在缸筒中,活塞杆中部具有外倒角;所述缸筒内壁中部具有内倒角,内倒角与所述外倒角在轴向上相对切合。

5.其进一步是:所述活塞杆外周面呈两阶台阶式,活塞杆前端为活塞杆大直径台阶段,活塞杆后端为活塞杆小直径台阶段;所述活塞杆大直径台阶段、活塞杆小直径台阶段之间通过所述外倒角过渡连接;所述缸筒内壁呈两阶台阶式,缸筒内壁前端为缸筒大直径台阶段,缸筒内壁后端为缸筒小直径台阶段;所述缸筒大直径台阶段、缸筒小直径台阶段通过所述内倒角过渡连接;所述活塞杆大直径台阶段与缸筒大直径台阶段滑动配合;所述活塞杆小直径台阶段与缸筒小直径台阶段滑动配合。

6.所述活塞杆为中空活塞杆,活塞杆前端通过螺纹连接安装有耳环。

7.所述缸底上开设有安装孔。

8.所述缸筒前端内壁上开设有沟槽,沟槽中安装有与活塞杆配合的密封装置。

9.与现有技术相比,本实用新型的有益效果是:缸筒直接作为活塞杆导向结构,无需另外安装导向结构;活塞杆的外倒角与缸筒的内倒角接触时,两道倒角构成限位结构;液压油缸内部结构及限位结构比较简单,液压油缸行程较短且缸筒壁厚较厚,能够安装在狭窄的空间中,可以承受高频率冲击和较大的侧向载荷。

附图说明

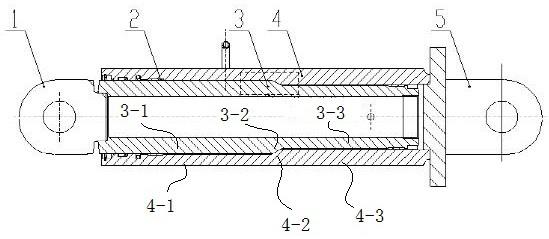

10.图1是本实用新型实施例结构示意图;

11.图中:1、耳环;2、密封装置;3、活塞杆;3

‑

1、活塞杆大直径台阶段;3

‑

2、外倒角;3

‑

3、活塞杆小直径台阶段;4、缸筒;4

‑

1、缸筒大直径台阶段;4

‑

2、内倒角;4

‑

3、缸筒小直径台阶段;5、缸底。

具体实施方式

12.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

13.如图1所示,一种液压缸用活塞杆限位结构,活塞杆3外周面呈两阶台阶式,活塞杆3前端为活塞杆大直径台阶段3

‑

1,活塞杆3后端为活塞杆小直径台阶段3

‑

3;活塞杆大直径台阶段3

‑

1、活塞杆小直径台阶段3

‑

3之间通过外倒角3

‑

2过渡连接。

14.缸筒4内壁呈两阶台阶式,缸筒4内壁前端为缸筒大直径台阶段4

‑

1,缸筒4内壁后端为缸筒小直径台阶段4

‑

3;缸筒大直径台阶段4

‑

1、缸筒小直径台阶段4

‑

3通过内倒角4

‑

2过渡连接。

15.活塞杆大直径台阶段3

‑

1与缸筒大直径台阶段4

‑

1滑动配合,活塞杆小直径台阶段3

‑

3与缸筒小直径台阶段4

‑

3滑动配合,内倒角4

‑

2与外倒角3

‑

2在轴向上相对切合,内倒角4

‑

2与外倒角3

‑

2在接触时,内倒角4

‑

2平面与外倒角3

‑

2平面相切。

16.活塞杆3为中空活塞杆,活塞杆3前端通过螺纹连接安装有耳环1。缸底5上开设有安装孔。缸筒4前端内壁上开设有沟槽,沟槽中安装有与活塞杆3配合的密封装置2。

17.工作原理:

18.活塞杆3在油压的作用下伸出,活塞杆外倒角台阶运动至密封装置2右边的沟槽处时停止;

19.活塞杆在外力作用下收回,当活塞杆3外倒角3

‑

2台阶运动至缸筒4内倒角4

‑

2是,内倒角4

‑

2与外倒角3

‑

相抵,活塞杆受到限位停止运动。

20.本实施例在缸筒内孔增加一道倒角结构,对应于活塞杆外圆处增加一道倒角结构,活塞杆在缸筒内孔倒角处与密封槽之间往复运动,在活塞杆外圆倒角与缸筒内孔倒角接触时,活塞杆停止运动,两道倒角构成一种限位结构。缸筒、活塞杆限位结构简单,液压油缸行程较短且缸筒壁厚较厚,能够安装在狭窄的空间中,可以承受高频率冲击和较大的侧向载荷。

21.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种液压缸用活塞杆限位结构,包括缸筒(4)、缸底(5)和活塞杆(3);其特征在于:所述活塞杆(3)滑动安装在缸筒(4)中,活塞杆(3)中部具有外倒角(3

‑

2);所述缸筒(4)内壁中部具有内倒角(4

‑

2),内倒角(4

‑

2)与所述外倒角(3

‑

2)在轴向上相对切合。2.根据权利要求1所述的一种液压缸用活塞杆限位结构,其特征在于:所述活塞杆(3)外周面呈两阶台阶式,活塞杆(3)前端为活塞杆大直径台阶段(3

‑

1),活塞杆(3)后端为活塞杆小直径台阶段(3

‑

3);所述活塞杆大直径台阶段(3

‑

1)、活塞杆小直径台阶段(3

‑

3)之间通过所述外倒角(3

‑

2)过渡连接;所述缸筒(4)内壁呈两阶台阶式,缸筒(4)内壁前端为缸筒大直径台阶段(4

‑

1),缸筒(4)内壁后端为缸筒小直径台阶段(4

‑

3);所述缸筒大直径台阶段(4

‑

1)、缸筒小直径台阶段(4

‑

3)通过所述内倒角(4

‑

2)过渡连接;所述活塞杆大直径台阶段(3

‑

1)与缸筒大直径台阶段(4

‑

1)滑动配合;所述活塞杆小直径台阶段(3

‑

3)与缸筒小直径台阶段(4

‑

3)滑动配合。3.根据权利要求1所述的一种液压缸用活塞杆限位结构,其特征在于:所述活塞杆(3)为中空活塞杆,活塞杆(3)前端通过螺纹连接安装有耳环(1)。4.根据权利要求1所述的一种液压缸用活塞杆限位结构,其特征在于:所述缸底(5)上开设有安装孔。5.根据权利要求1所述的一种液压缸用活塞杆限位结构,其特征在于:所述缸筒(4)前端内壁上开设有沟槽,沟槽中安装有与活塞杆(3)配合的密封装置(2)。

技术总结

本实用新型公布一种液压缸用活塞杆限位结构,属于液压缸技术领域。包括缸筒、缸底和活塞杆;所述活塞杆滑动安装在缸筒中,活塞杆中部具有外倒角;所述缸筒内壁中部具有内倒角,内倒角与所述外倒角在轴向上相对切合。本实用新型的缸筒直接作为活塞杆导向结构,无需另外安装导向结构;活塞杆的外倒角与缸筒的内倒角接触时,两道倒角构成限位结构;液压油缸内部结构及限位结构比较简单,液压油缸行程较短且缸筒壁厚较厚,能够安装在狭窄的空间中,可以承受高频率冲击和较大的侧向载荷。承受高频率冲击和较大的侧向载荷。承受高频率冲击和较大的侧向载荷。

技术研发人员:陈希 孙朗朗 郭彦斌 李鹏博 朱安强

受保护的技术使用者:徐州徐工液压件有限公司

技术研发日:2020.12.31

技术公布日:2021/9/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1