超高压液压缸结构

1.本发明涉及一种超高压液压系统的执行元件,尤其涉及一种超高压液压缸结构。

背景技术:

2.根据《液压系统设计简明手册》(杨培元主编),在液压缸设计过程中,液压缸的壁厚一般可根据材料力学中厚壁圆筒公式计算。普通液压系统的最高输出压力一般低于32mpa,作为执行元件的液压缸一般选择铸铁([σ]=60mpa)、铸钢([σ]=100~110mpa)或锻钢([σ]=110~120mpa)为缸筒材料,结构较小,成本较低。

[0003]

但对于部分要求输出力大的特殊场合,需要将液压系统压力提高到70mpa、140mpa甚至更高,称为超高压液压系统。根据壁厚计算公式,作为执行元件的超高压液压缸显然已无法选择铸铁、甚至铸钢为缸筒材料。为了保证超高压液压缸的安全性、可靠性,需要大幅增大缸筒的壁厚,并更换许用应力更大、成本更高的合金钢作为缸筒材料,这往往使得液压缸的外形尺寸大、体积重、成本高昂。

[0004]

专利cn 104595276 a公开了一种超高压液压缸,将主柱塞即作为主液缸的主柱塞,又将其内壁作为回程缸的刚体,通过简化液压缸的部件部分降低了此种液压缸的重量,但暂未能解决超高压液压缸对增大缸筒壁厚和高成本合金材料的本质需求。

技术实现要素:

[0005]

发明目的:本发明的目的是提供一种有效提高液压缸缸筒的超高压耐受能力、降低缸筒对材料性能的需求的超高压液压缸结构。

[0006]

技术方案:本发明所述的超高压液压缸结构,包括设有塞体的内筒,内筒的空腔作为超高压液压缸的工作腔;在内筒的外部沿径向向外至少套设有一个外筒,每两筒体的筒壁之间形成环形空腔;所述环形空腔与内筒之间设有根据内筒的工作压力动态控制环形空腔中液压油压力的调压系统,液压油进入内筒内形成的工作压力作用于所述调压系统,所述调压系统将压力传递于环形空腔从而进一步作用于内筒。

[0007]

其中,所述调压系统为活塞缸,所述活塞缸的一端与内筒的无杆腔连接,另一端通过第一液压通道至少与一个外筒形成的环形空腔连接;其中,所述调压系统的高压端与内筒的无杆腔连接,所述调压系统的低压端与环形空腔连接。

[0008]

其中,所述内筒设有用于进液的第二液压通道和用于出液的第三液压通道。

[0009]

其中,所述外筒、内筒的两端分别设有用于使环形空腔形成密闭空间的第一端盖、第二端盖。第二液压通道和用于出液的第三液压通道分别贯穿第一端盖、第二端盖;所述调压系统内嵌于第一端盖内。

[0010]

其中,所述环形空腔内预设有具有初始压力的液压油。

[0011]

其中,控制活塞缸的两腔尺寸从而控制内筒的工作压力与环形空腔中液压油压力按比列同步升降。

[0012]

其中,所述内筒与外筒为同轴设置。

[0013]

其中,所述超高压液压缸结构为双层筒体结构或3层及以上的多层筒体结构。

[0014]

有益效果:本发明与现有技术相比,取得如下显著效果:1、将至少一组中间形成环形空腔的外筒和内筒作为超高压液压缸的缸筒,利用环形空腔与内筒之间的调压系统,使其根据内筒的工作压力动态控制环形空腔中液压油压力,从而进一步作用于内筒上,可有效提高液压缸缸筒的超高压耐受能力,提高超高压液压缸的安全系数。2、本发明的超高压液压缸,其缸筒对材料性能的需求较低,可有效降低材料成本。3、本发明的超高压液压缸,其内筒所受内外压力可按一定比列同步升降,在液压缸卸载时,内筒与外筒间环形空腔的压力同步卸载,安全性高。

附图说明

[0015]

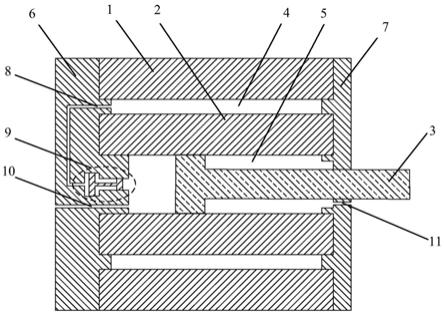

图1为本发明的结构示意图。

具体实施方式

[0016]

下面对本发明作进一步详细描述。

[0017]

如图1所示,本发明的超高压液压缸结构,包括外筒1、内筒2,其中,内筒2的外径略小于外筒1的内径,内筒2同轴安装于外筒1中,组成液压缸的缸筒,内筒2与外筒1间形成环形空腔4,内筒2的内部空腔为液压缸的工作腔5,内筒2的工作腔5中安装有塞体3。外筒1、内筒2两端分别与第一端盖6、第二端盖7密封连接,使环形空腔4形成密闭空间。第一端盖6和第二端盖7上分别贯穿设有第二液压通道10和第三液压通道11,用于进液和出液。

[0018]

环形空腔4中充满具有一定初始压力的液压油,使内筒2在液压缸工作时,同时受内外压力作用。在环形空腔4与内筒2的工作腔5之间设有第一液压通道8,第一液压通道8与工作腔5的无杆腔端还设有调压系统,调压系统可根据内筒2的的工作压力,动态控制环形空腔4中液压油压力。其中,本实施例的调压系统由活塞缸9组成,活塞缸9的高压端与液压缸工作腔5的无杆腔端相连,活塞缸9的低压端与第一液压通道8连接,通过调整活塞缸9的两腔尺寸,可保证内筒2的工作压力与环形空腔4中液压油压力按一定比列同步升降。并且,活塞压缸9内嵌于第一端盖6中,可有效减小增压缸9的结构尺寸,同时可使液压缸整体结构更紧凑。

[0019]

本实施例的液压缸缸筒为外筒1、内筒2双层筒体结构,也可以有3层及以上的多层筒体结构。只需要使第一液压通道8连通至每一个形成的环形空腔内,并在第一液压通道8与除最内侧环形空腔之外的环形空腔之间设置调压系统即可。

[0020]

使用时,高压油液由第二液压通道10进入工作腔5的无杆腔,形成高压,推动柱塞体3运动,工作腔5的有杆腔中油液经第三液压通道11流出液压缸。与此同时,工作腔5的无杆腔中高压油液在增压缸9的高压端产生压力,增压缸9的低压端会等比例的产生压力,从而使得内筒2与外筒1间的环形空腔4中产生与工作腔5的无杆腔中等比例的压力,进而使得内筒2同时受到内外压力,有效提高液压缸缸筒的超高压耐受能力。

[0021]

假设某液压缸最大输出压力为70mpa,设计液压缸时取试验压力p=1.4

×

70mpa=98mpa。

[0022]

(1)按照现有常规液压缸的单层缸筒结构设计,则根据壁厚计算公式可知,该液压缸的缸筒材料无法选择成本较低的铸钢,需要使用许用应力更高、价格更高的合金钢材料;

其中,壁厚计算公式如下:

[0023][0024]

式中,δ为液压缸壁厚(m);d为液压缸内径(m);p为试验压力,一般取最大工作压力的1.25~1.5倍(mpa);[σ]为缸筒材料的许用应力。

[0025]

(2)按照本发明提出的中空多层筒体结构的缸筒结构设计,取增压缸两腔活塞的有效工作面积比为1:2。则内筒受到98mpa和49mpa的内外压力,外筒受到49mpa的内压力。因此液压缸缸筒的内筒和外筒都可以使用成本较低的铸钢作为制造材料。

[0026]

显然,本发明公开的超高压液压缸结构,其缸筒对材料性能的需求较低,可有效降低材料成本。

技术特征:

1.一种超高压液压缸结构,其特征在于,包括设有塞体(3)的内筒(2),内筒(2)的内部空腔作为超高压液压缸的工作腔(5);在内筒(2)的外部沿径向向外至少套设有一个外筒(1),每两筒体的筒壁之间形成环形空腔(4);所述环形空腔(4)与内筒(2)之间设有根据内筒(2)的工作压力动态控制环形空腔(4)中液压油压力的调压系统(9),液压油进入内筒(2)内形成的工作压力作用于所述调压系统(9),所述调压系统(9)将压力传递于环形空腔(4)从而进一步作用于内筒(2)。2.根据权利要求1所述的超高压液压缸结构,其特征在于,所述调压系统(9)为活塞缸,所述活塞缸的一端与内筒(2)的无杆腔连接,另一端通过第一液压通道(8)至少与一个外筒(1)形成的环形空腔(4)连接。3.根据权利要求1所述的超高压液压缸结构,其特征在于,所述调压系统(9)的高压端与内筒的无杆腔连接,所述调压系统的低压端与环形空腔连接。4.根据权利要求1所述的超高压液压缸结构,其特征在于,所述内筒(2)设有用于进液的第二液压通道(10)和用于出液的第三液压通道(11)。5.根据权利要求1所述的超高压液压缸结构,其特征在于,所述外筒(1)、内筒(2)的两端分别设有用于使环形空腔(4)形成密闭空间的第一端盖(6)、第二端盖(7)。6.根据权利要求1所述的超高压液压缸结构,其特征在于,所述调压系统内嵌于第一端盖(6)内。7.根据权利要求1所述的超高压液压缸结构,其特征在于,所述环形空腔(4)内预设有具有初始压力的液压油。8.根据权利要求1所述的超高压液压缸结构,其特征在于,控制活塞缸的两腔尺寸从而控制内筒(2)的工作压力与环形空腔(4)中液压油压力按比列同步升降。9.根据权利要求1所述的超高压液压缸结构,其特征在于,所述内筒(2)与外筒(1)为同轴设置。10.根据权利要求1所述的超高压液压缸结构,其特征在于,所述超高压液压缸结构为双层筒体结构或3层及以上的多层筒体结构。

技术总结

本发明公开了一种超高压液压缸结构,包括设有塞体的内筒,内筒的空腔作为超高压液压缸的工作腔;在内筒的外部沿径向向外至少套设有一个外筒,每两筒体的筒壁之间形成环形空腔;环形空腔与内筒之间设有根据内筒的工作压力动态控制环形空腔中液压油压力的调压系统,液压油进入内筒内形成的工作压力作用于调压系统,调压系统将压力传递于环形空腔从而进一步作用于内筒。本发明将至少一组中间形成环形空腔的外筒和内筒作为超高压液压缸的缸筒,利用环形空腔与内筒之间的调压系统,使其根据内筒的工作压力动态控制环形空腔中液压油压力,从而进一步作用于内筒上,可有效提高液压缸缸筒的超高压耐受能力,提高超高压液压缸的安全系数,且降低成本。且降低成本。且降低成本。

技术研发人员:陈宇 周宏根 刘金锋 康超 李炳强 蔡秋艳 严张会

受保护的技术使用者:江苏科技大学

技术研发日:2021.08.23

技术公布日:2021/11/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1