一种具有自润滑和自冷功能的齿轮端面连通回流槽的制作方法

1.本发明涉及齿轮泵领域,特别涉及齿轮泵密封领域。

背景技术:

2.齿轮泵旋转时,液体会从齿轮端面与壳体的间隙泄露。液体夹杂的固体颗粒还会导致齿轮端面的摩擦磨损,严重缩短齿轮泵使用寿命。因此,需要一种低泄漏、防固体颗粒、强换热的齿轮端面槽。

技术实现要素:

3.本发明的主要目的在于提供一种可减少齿轮端面液体泄漏和增强齿轮端面换热能力的齿轮,可以有效解决背景技术中的问题。

4.为实现上述目的,本发明采取的技术方案为:

5.一种具有自润滑和自冷功能的齿轮端面连通回流槽,包括螺旋槽和回流槽。所述螺旋槽一端开口与齿相连接,一端与回流槽相连接。

6.作为优选,所述齿轮的内径φ1范围为15~30mm,所述螺旋槽104底部直径φ2范围为17~32mm,所述齿轮齿顶圆直径φ3范围为29~44mm。

7.所谓优选,所述螺旋槽入口大小θ1范围5~15

°

,开口与末端夹角θ2范围35~50

°

,且螺旋槽曲线方程为且所述螺旋槽开槽深度3~18μm。

8.作为优选,所述回流槽一端与螺旋槽末端连接,一端与螺旋槽中部连接。

9.可选的,所述齿轮端面开设若干椭圆形的第一微孔槽、第二微孔槽、第三微孔槽。

10.作为优选,所述第一微孔槽、第二微孔槽和第三微孔槽与齿轮圆心连线呈角α0=360

°

/齿数*2;所述第三微孔槽中心与齿轮中心连线长d0大于齿根圆半径且小于齿顶圆半径。

11.作为优选,所述第一微孔槽与第二微孔槽长轴间距d1范围为1~3mm,第二微孔槽与第三微孔槽长轴间距d2范围为1~3mm。

12.与现有技术相比,本发明具有如下有益效果:当齿轮高速旋转时,由于微孔槽自身的方向性,流体将沿着孔长轴方向流动,在长轴方向不断累积叠加,压力逐渐增大,形成明显的动压效应。同时微孔槽可以吸纳固体颗粒和其他磨料,使端面具有较好的耐磨性和润滑能力。流体还会从齿槽进入螺旋槽和回流槽,在螺旋槽根处、螺旋槽与回流槽交汇处挤压形成高压区,使泄漏的流体反泵回外径侧增强动压效应,有效增强流体在端面的湍流程度并增长流动路径,提高端面换热能力,从而减小密封端面的温升。本发明具备低泄漏、防固体颗粒、强换热、高承载力、高稳定性的性能优势。

附图说明

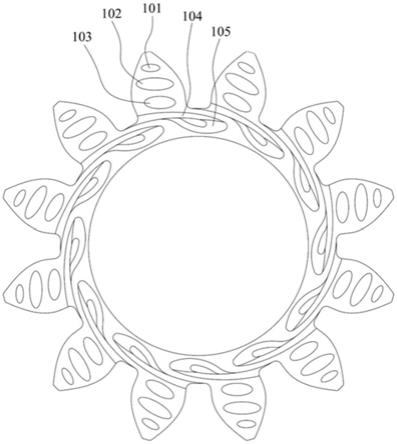

13.图1为本发明的整体结构示意图;

14.图2为本发明的微孔槽结构示意图;

15.图3为本发明的微孔槽位置示意图;

16.图4为本发明的螺旋槽、回流槽结构示意图;

17.图5为本发明的螺旋槽、回流槽结构示意图;

18.图中:1、一种具有自润滑和自冷功能的齿轮端面连通回流槽;101、第一微孔槽;102、第二微孔槽;103、第三微孔槽;104、螺旋槽;10401、螺旋线内径侧曲线;10402、螺旋线外径侧曲线;105、回流槽;10501、第一辅助圆;10502、第二辅助圆;10503、第三辅助圆;10504、第四辅助圆;10505、第五辅助圆;10506、第六辅助圆;10507、第七辅助圆。

具体实施方式

19.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

20.如图1-5所示,为一种具有自润滑和自冷功能的齿轮端面连通回流槽结构示意图。本发明的一种结构紧凑的机械密封包括螺旋槽104和回流槽105;所述螺旋槽104一端开口与齿槽21相连接,一端与回流槽105相连接。齿轮的内径φ1范围为15~30mm,所述螺旋槽104底部直径φ2范围为17~32mm,所述齿轮齿顶圆直径φ3范围为29~44mm。所述螺旋槽入口大小θ1范围5~15

°

,开口与末端夹角θ2范围35~50

°

,且螺旋槽曲线方程为且所述螺旋槽开槽深度3~18μm。回流槽105一端与螺旋槽104末端连接,一端与螺旋槽104中部连接。

21.回流槽105内径侧曲线是以0.5~1.5mm为直径作第一辅助圆10501与螺旋线外径侧曲线10402相切,且交于螺旋线外径侧曲线10402顶点;过极角为52~62

°

的线上一点为圆心,2~8mm为半径,作第二辅助圆10502与第一辅助圆10501相切。以2~8mm为直径作第三辅助圆10503同时与第二辅助圆10502及螺旋线内径侧曲线10401相切。所述回流槽105外径侧曲线是以极径为8~18mm,极角为52~62

°

的点为圆心,以2.5~6mm为半径作圆10504;过极角为57~67

°

的线上一点为圆心,作第五辅助圆10505与螺旋线内径侧曲线10401相切且交于螺旋线内径侧曲线10401顶点。以0.3~1.8mm为直径作第六辅助圆10506同时与第四辅助圆10504及第五辅助圆10505相切;以1~3mm为直径作第七辅助圆10507且同时与第四辅助圆10504及螺旋线内径侧曲线10401相切;且所述回流槽105开槽深度2~15μm。

22.在上述实施例基础上,所述齿轮端面2可开设若干椭圆形的第一微孔槽101、第二微孔槽102、第三微孔槽103。所述第一微孔槽101、第二微孔槽102和第三微孔槽103与齿轮圆心连线呈角α0=360

°

/齿数*2;所述第三微孔槽103中心与齿轮中心连线长d0大于齿根圆半径且小于齿顶圆半径。所述第一微孔槽与第二微孔槽长轴间距d1范围为1~3mm,第二微孔槽与第三微孔槽长轴间距d2范围为1~3mm。

23.上述内容描述了本发明的使用原理、特征和有益效果。本领域的相关人员根据上述内容可以了解,上述内容并未限制本发明,上述的实施例和说明书描述的是本发明的基本原理和特征,在符合本发明构思的前提之下,本发明还可进行各种变化改进,这些改进都应落入本发明要求保护的范围之内。

技术特征:

1.一种具有自润滑和自冷功能的齿轮端面连通回流槽,其特征在于,所述一种具有自润滑和自冷功能的齿轮端面连通回流槽包括螺旋槽(104)和回流槽(105);所述螺旋槽(104)一端开口与齿槽(21)相连接,一端与回流槽(105)相连接。2.根据权利要求1所述的一种具有自润滑和自冷功能的齿轮端面连通回流槽,其特征在于:所述齿轮的内径φ1范围为15~30mm,所述螺旋槽(104)底部直径φ2范围为17~32mm,所述齿轮齿顶圆直径φ3范围为29~44mm。3.根据权利要求2所述的一种具有自润滑和自冷功能的齿轮端面连通回流槽,其特征在于:所述螺旋槽入口大小θ1范围5~15

°

,开口与末端夹角θ2范围35~50

°

,且螺旋槽曲线方程为且所述螺旋槽开槽深度3~18μm。4.根据权利要求3所述的一种具有自润滑和自冷功能的齿轮端面连通回流槽,其特征在于,所述回流槽(105)一端与螺旋槽(104)末端连接,一端与螺旋槽(104)中部连接。5.根据权利要求1至4任一项所述的一种具有自润滑和自冷功能的齿轮端面连通回流槽,其特征在于,所述齿轮端面(2)开设若干椭圆形的第一微孔槽(101)、第二微孔槽(102)、第三微孔槽(103)。6.根据权利要求5中任一项所述的一种具有自润滑和自冷功能的齿轮端面连通回流槽,其特征在于,所述第一微孔槽(101)、第二微孔槽(102)和第三微孔槽(103)与齿轮圆心连线呈角α0=360

°

/齿数*2;所述第三微孔槽(103)中心与齿轮中心连线长d0大于齿根圆半径且小于齿顶圆半径。7.根据权利要求6中任一项所述的一种具有自润滑和自冷功能的齿轮端面连通回流槽,其特征在于,所述第一微孔槽与第二微孔槽长轴间距d1范围为1~3mm,第二微孔槽与第三微孔槽长轴间距d2范围为1~3mm。

技术总结

一种具有自润滑和自冷功能的齿轮端面连通回流槽,包括螺旋槽和回流槽。所述螺旋槽一端开口与齿相连接,一端与回流槽相连接。所述回流槽一端与螺旋槽末端连接,一端与螺旋槽中部连接。齿轮端面开设若干椭圆形的第一微孔槽、第二微孔槽、第三微孔槽。当齿轮高速旋转时,流体在长轴方向不断累积叠加,压力逐渐增大,形成明显的动压效应。微孔槽可以吸纳固体颗粒和其他磨料,使端面具有较好的耐磨性和润滑能力。流体还会从齿槽进入螺旋槽和回流槽,在螺旋槽根处、螺旋槽与回流槽交汇处挤压形成高压区,提高端面换热能力,从而减小密封端面的温升。本发明具备低泄漏、防固体颗粒、强换热、高承载力、高稳定性的性能优势。高稳定性的性能优势。高稳定性的性能优势。

技术研发人员:李传仓 高永操 杨光武 张俊阳 陈浩

受保护的技术使用者:浙江环誉泵业科技有限公司

技术研发日:2021.11.10

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1