一种基于压气机出口压力的失速与喘振机载识别方法与流程

1.本技术属于航空发动机控制技术领域,特别涉及一种基于压气机出口压力的失速与喘振机载识别方法。

背景技术:

2.喘振与失速是发动机压气机的两种主要失稳状态。喘振时,压气机内的气流在轴线方向进行低频率、高振幅的振荡,发动机整机表现为振动增大、发出低沉噪声、燃气温度升高、转速摆动或下降,轻则造成发动机工况急剧恶化,重则导致发动机停车或机械损伤,严重危及飞行安全。失速时,压气机内的气流出现较高频率的脉动,可能使叶片发生共振,是导致压气机叶片疲劳断裂的主要原因之一,而且失速极度发展之后往往导致喘振。

3.为了避免发动机出现严重损伤,发动机控制系统需要具备失速与喘振的识别功能。

4.目前的发动机失速与喘振识别方法中主要有:紊流度分析法、脉动压力方差法、压力变化率法、频谱分析法、小波分析法、李雅谱诺夫稳定性分析、相关积分法、自相关检测法等。其中,小波分析、李雅谱诺夫稳定性分析和相关积分法算法较为复杂,主要用于信号的事后分析;紊流度分析法、脉动压力方差法和压力变化率法、自相关检测法是基于信号时域波形幅值特征的识别方法;频谱分析是基于频域特征的识别方法。

5.不同方法所需的信号采样周期和计算量差异较大,针对发动机机载情况,受机载电子控制器计算能力的限制,计算量较小的紊流度分析法和压力变化率法是目前工程中常用的机载失稳识别方法。

6.而目前工程中常用的机载紊流度分析法和压力变化率法存在以下缺点:

7.1)单独使用紊流度分析法识别失速与喘振,识别喘振需要的时间较长,不利于喘振的及时处置;

8.2)单独使用压力变化率法识别失速与喘振,识别失速的可靠性不高;

9.3)常规的紊流度分析法和压力变化率法在停车、测压管路破裂、压气机/涡轮结构失效、意外熄火等特殊情况下容易误判。。

技术实现要素:

10.本技术的目的是提供了一种基于线段拟合在线识别间隙环节特征参数的方法及装置,以解决或减轻上述至少一个问题。

11.在一方面,本技术提供了一种基于压气机出口压力的失速与喘振机载识别方法,所述方法包括:

12.根据所述压气机出口压力信号确定所述压气机出口压力的标准差及平均值,根据压气机出口压力的标准差及平均值确定压气机出口压力的紊流度;

13.若当前周期的压气机出口压力的紊流度大于紊流度阈值则生成紊流度阈值标识,若自当前周期连续向后m1个周期均具有紊流度阈值标识,且自第m1周期连续向前m2个周期

的压气机出口压力与压气机出口压力的平均值之差不全为负值且不全为正值,m1>m2,则生成失速标识;

14.根据所述压气机出口压力信号确定所述压气机出口压力的变化率及平均值,根据压气机出口压力的变化率及平均值确定压气机出口压力的相对变化率;

15.若当前周期的压气机出口压力的相对变化率小于突降阈值,且向后m3个周期的压气机出口压力的相对变化率均小于突降阈值,则生成突降标识;若当前周期的压气机出口压力的相对变化率大于突降阈值,且向后m4个周期的压气机出口压力的相对变化率均大于突降阈值,则生成突升标识;若具有突升标识,且前m5个周期内具有突降标,则生成喘振标识;

16.若生成任意一个的失速标识和喘振标识,则生成失稳标识,即发动机处于失稳状态。

17.进一步的,所述压气机出口压力的标准差为:

[0018][0019]

式中,σ为标准差,n为样本容量,p3(i)(i=1~n)为包括当前周期的最新n个周期p3的输入数值;为p3(i)(i=1~n)的算术平均值。

[0020]

进一步的,所述压气机出口压力的标准差能够简化为:

[0021][0022]

进一步的,所述压气机进口压力大紊流度为:

[0023][0024]

式中,k表示当前周期。

[0025]

进一步的,所述压气机出口压力的变化率为:

[0026][0027]

其中,t为采样周期,y(k)为压气机进口压力的变化率,x(k)为压气机进口压力的采集值,k为当前周期,k-1为前1个周期,k-2为前2个周期,k-a表示当前周期的前a个周期。

[0028]

进一步的,所述压气机出口压力的相对变化率为:

[0029][0030]

另一方面,本技术提供了一种发动机控制系统,所述发动机控制系统至少包括一数据处理装置,所述数据处理装置执行如上任一所述的基于压气机出口压力的失速与喘振机载识别方法。

[0031]

本技术的基于压气机出口压力的失速与喘振机载识别方法既能降低喘振识别时间,又能保证失速识别的可靠性,同时该方法能够排除停车、测压管路破裂、压气机/涡轮结构失效、意外熄火等特殊情况的干扰而不误判。

附图说明

[0032]

为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

[0033]

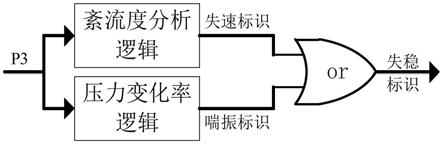

图1为本技术的识别方法整体流程示意图。

[0034]

图2为本技术的紊流度分析逻辑示意图。

[0035]

图3为本技术的压力变化率逻辑示意图。

具体实施方式

[0036]

为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

[0037]

本技术中提出了一种基于压气机出口压力的失速与喘振机载识别方法,该方法通过综合运用紊流度分析法和压力变化率法,既能降低喘振识别时间,又能保证失速识别的可靠性,同时该方法能够排除停车、测压管路破裂、压气机/涡轮结构失效、意外熄火等特殊情况的干扰而不误判。

[0038]

如图1所示,本技术的失速与喘振识别方法基于压气机出口压力(总压或静压不限,可用p3表示),运用紊流度分析法和压力变化率法综合实现失速与喘振的识别,具体过程如下:

[0039]

一、紊流度分析逻辑

[0040]

紊流度能够反映信号的脉动程度,通过紊流度用作失速的判定参数。

[0041]

1.1)标准差计算

[0042]

在本技术一实施例中,压气机出口压力p3的标准差σ通过以下计算:

[0043][0044]

式中,n为样本容量,根据工程项目的具体情况确定;p3(i)(i=1~n)为包括当前周期的最新n个周期p3的输入数值;为p3(i)(i=1~n)的算术平均值。

[0045]

进一步的,上式计算量较大,为了降低计算量,本技术中将上式简化为:

[0046][0047]

简化的标准差公式的计算结果与原公式差异较小,并且数值变化趋势完全一致,不影响逻辑判断结果。

[0048]

需要说明的是,样本容量n对标准差的影响较大,样本容量偏大会使紊流度对发动机加减速比较敏感,样本容量偏小会使紊流度对低频失速不敏感,故应根据工程项目的具体情况折衷确定。

[0049]

1.2)平均值计算

[0050]

压气机进口压力大平均值为包括当前周期的最新m个周期数值的算术平均值,m根据工程项目的具体情况确定,本处不在赘述。

[0051]

1.3)紊流度计算

[0052]

在本技术中,压气机进口压力大紊流度采用如下公式计算:

[0053][0054]

其中,k表示当前周期数值。

[0055]

1.4)阈值及阈值比较

[0056]

不同的信号处理、滤波方法对紊流度阈值影响较大,因此紊流度阈值应根据工程项目的具体情况确定。

[0057]

阈值比较逻辑如下:

[0058]

若压气机进口压力p3的紊流度(k)>紊流度阈值,则紊流度阈值比较结果为“1”,即生成紊流度阈值标识,反之紊流度阈值比较结果为“0”,即不生产紊流度阈值标识。

[0059]

1.5)确认

[0060]

若(紊流度阈值比较结果连续m1个周期为“1”)并且(自第m1个周期起,向前统计m2(m1>m2)个周期,这m2个周期的压气机进口压力与上述的压气机进口压力平均值(m个周期)之差不全为负值且不全为正值,则生成失速标识,失速标识置“1”,反之则不生成失速标识,失速标识置“0”。

[0061]

需要说明的是,周期数m1与m2根据工程项目的具体情况确定。

[0062]

本技术中,通过m2个周期的压气机进口压力与压气机进口压力平均值之差大检查逻辑可避免发动机熄火或压气机进口压力测压管破裂、压气机/涡轮结构失效使压气机进口压力信号下降引起紊流度超限而导致的误判。

[0063]

二、压力变化率逻辑

[0064]

压力相对变化率能够快速反映信号的大幅度变化,本技术中用作喘振的判定参数。

[0065]

2.1)变化率计算

[0066]

本技术中的压气机出口压力的变化率计算方法为:

[0067][0068]

式中,t为采样周期,根据工程项目的具体情况确定,y(k)为压气机进口压力的变化率,x(k)为压气机进口压力的采集值,k为当前周期,k-1为前1个周期,k-2为前2个周期,k-a表示当前周期的前a个周期。此公式相当于对变化率进行了一定程度的滤波。

[0069]

但在该实施例中,压气机出口压力的变化率仅取前4个周期进行计算,因此有:

[0070][0071]

2.2)平均值计算

[0072]

该压气机进口压力平均值与紊流度分析中压气机进口压力的m个周期的算数平均值计算过程相同。

[0073]

2.3)相对变化率计算

[0074]

本技术中,压气机进口压力大相对变化率计算公式为:

[0075][0076]

2.4)阈值

[0077]

压气机进口压力压力变化率阈值包括突降阈值和突升阈值,根据工程项目的具体情况确定。

[0078]

2.5)突降比较

[0079]

若压气机进口压力相对变化率(k)<突降阈值,则比较结果为“1”,否则比较结果为“0”。

[0080]

2.6)突降确认

[0081]

若突降比较结果连续m3个周期为“1”,则生成突降标识,突降标识置“1”。否则不生成突降标识,突降标识置“0”。

[0082]

本技术中,周期数m3根据工程项目的具体情况确定,通常取2、3个周期。

[0083]

2.7)突升比较

[0084]

若压气机尽快压力相对变化率(k)>突升阈值,则比较结果为“1”,否则比较结果为“0”。

[0085]

2.8)突升确认

[0086]

若突升比较结果连续m4个周期为“1”,则生成突升表示,突升标识置“1”,否则不生成突升标识,突升标识置“0”。

[0087]

本技术中,周期数m4根据工程项目的具体情况确定,通常取2、3个周期。

[0088]

2.9)降/升综合

[0089]

若(突升标识为“1”)并且(前m5个周期内有突降标识置“1”事件),则生成喘振标识,喘振标识置“1”,否则不生产喘振标识,喘振标识置“0”。

[0090]

本技术中,周期数m5根据工程项目的具体情况确定,通常按最长喘振周期的一半左右确定。

[0091]

需要说明的是,,本技术中,通过降/升综合逻辑可避免发动机熄火或压气机进口压力测压管破裂、压气机/涡轮结构失效导致的压气机进口压力信号单调下降的误判。

[0092]

上述失速标识和喘振标识任意一个置为“1”,则产生失稳标识,即发动机处于失稳状态。

[0093]

本技术的基于压气机出口压力的失速与喘振机载识别方法既能降低喘振识别时间,又能保证失速识别的可靠性,同时该方法能够排除停车、测压管路破裂、压气机/涡轮结构失效、意外熄火等特殊情况的干扰而不误判。

[0094]

此外,本技术提供了一种发动机控制系统,所述发动机控制系统至少包括一数据处理装置,所述数据处理装置执行如上任一所述的基于压气机出口压力的失速与喘振机载识别方法。

[0095]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1