一种三维编织复合材料离心叶轮的制作方法

1.本实用新型涉及离心叶轮技术领域,具体涉及一种三维编织复合材料离心叶轮。

背景技术:

2.离心叶轮用于离心式压气机,是在转动过程中轴向进风、径向出风,利用离心力(取决转速及外径)做功,使空气提高压力的风轮。叶轮是压气机的核心部件,离心式压气机具有体积小、单级增压比高等特点,广泛应用于航空、船舶等领域的动力系统。为了适应各种不同使用工况,应对腐蚀、磨损等失效原因,各国在不断改进离心叶轮设计。传统离心叶轮通常选用不锈钢经五轴九联动数控机床切削制成,此类机床加工成本高,金属材料比重大、且腐蚀难以防护,故轻质高强的复合材料有极大优势。

3.复合材料离心叶轮具有重量轻、刚度大、可设计性强等优点,但目前碳纤维复合材料多采用层压模压等工艺,导致纤维排布结构层间结合薄弱,并且该制作工艺复杂繁琐。

4.鉴于上述问题,本发明采用三维编织技术与树脂真空辅助工艺相结合,实现三维编织碳纤维复合材料离心叶轮的真空快速固化成型,有效提高整体结构的稳定性,消除层间界面结合的牢度问题,减少因分层引起的损伤,满足针对不同应用场所复合材料离心叶轮结构的强度需要。

技术实现要素:

5.发明目的:为了克服现有技术的不足,本实用新型提供一种三维编织复合材料离心叶轮,采用碳纤维三维立体编织结构和树脂真空辅助固化成型,实现离心叶轮的轻量化设计,有效提高离心叶轮的承载性能,延长工件使用寿命。

6.技术方案:为实现上述目的,本实用新型提供一种三维编织复合材料离心叶轮,包括碳纤维三维立体编织结构及浸渍固化在三维立体编织结构上的树脂基体,所述三维立体编织结构包括一体化编织成型的叶轮中轴与离心叶片。

7.本实用新型通过三维编织工艺实现离心叶轮预制件的一体成型,叶轮与中轴为一体成型,中轴向叶片传递来自离心机的动力,叶片转动引起空气流动。

8.进一步地,所述三维立体编织结构中的纤维体积含量为45

‑

65%。

9.进一步地,所述三维立体编织结构采用三维多向编织技术编织成型,所述三维多向编织技术包括三维四向、三维五向、三维六向中的一种或多种编织技术。

10.进一步地,所述叶轮中轴采用三维多向编织技术结合加减纱工艺进行变截面一体化编织。

11.进一步地,所述三维立体编织结构及树脂基体采用真空辅助技术或rtm工艺复合成型。

12.有益效果:本实用新型提供的一种三维编织复合材料离心叶轮,相对于现有技术,具有以下优点:

13.(1)可根据离心叶轮的力学特性要求,进行碳纤维三维结构预制体设计,通过碳纤

维纱线类型组合和纱线排布方向组合,针对性地提高变截面处特定部位的刚度和强度。

14.(2)利用三维多向和变截面编织技术一次性完成碳纤维预制体的制备,解决纤维排布结构层间结合强度薄弱问题,减少分层损伤,具有优秀的抗腐蚀性能、较高的刚度、较好的抗气流冲击和风压效能,有效提高离心叶轮的承载性能,延长工件使用寿命。

15.(3)针对三维立体编织预制体,以热固性树脂为基体,采用真空辅助工艺实现树脂胶液对纤维立体结构的快速浸渍,热固化过程在大型烘箱中进行,整个浸渍复合过程真空度在0.9mpa以上,该复合材料制品的成型效率较高。

附图说明

16.下面结合附图对本实用新型作进一步描写和阐述。

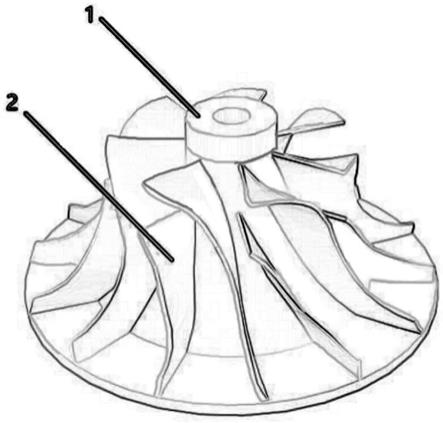

17.图1为本实用新型优选实施例的整体结构示意图;

18.图2为本实用新型优选实施例的正视图;

19.附图中的标记如下:1、叶轮中轴;2、离心叶片。

具体实施方式

20.下面将结合附图对本实用新型的优选实施方式进行描述,以更加清楚、完整地阐述本实用新型的技术方案。

21.实施例

22.如图1

‑

2所示为一种三维编织复合材料离心叶轮的优选实施方式,包括碳纤维三维立体编织结构及浸渍固化在三维立体编织结构上的树脂基体,所述三维立体编织结构主要包括一体化编织成型的叶轮中轴1与离心叶片2。

23.本实用新型通过三维编织工艺实现离心叶轮预制件的一体成型,叶轮中轴与离心叶片为一体成型,中轴向叶片传递来自离心机的动力,叶片转动引起空气流动。

24.进一步地,所述三维立体编织结构中的纤维体积含量为45

‑

65%。

25.进一步地,所述三维立体编织结构采用三维多向编织技术编织成型,所述三维多向编织技术包括三维四向、三维五向、三维六向中的一种或多种编织技术。

26.进一步地,所述叶轮中轴采用三维多向编织技术结合加减纱工艺进行变截面一体化编织,可采用t300、t700碳纤维束状加捻纱线中的一种或多种。

27.上述优选实施方式中的三维编织复合材料离心叶轮采用以下方法制备:

28.(1)根据离心叶轮的整体受力分析及构件装配要求,进行离心叶轮的三维立体编织结构设计,通过碳纤维纱线类型组合和纱线排布方向组合,针对性提高变截面处特定部位的刚度和强度;

29.(2)离心叶轮整体采用三维多向编织处理,并在叶轮中轴的特定部位通过增减纱线数量改变截面直径,实现变截面一体化编织,同时通过控制碳纤维携纱器编织路径对离心叶片根据三维立体编织结构要求进行一体化编织;

30.(3)针对三维立体编织预制体,以热固性树脂胶液为基体,采用真空辅助技术或 rtm技术树脂复合成型工艺制备得到碳纤维复合材料离心叶轮。

31.复合成型工艺中所用的热固性树脂包括环氧树脂、酚醛树脂、不饱和聚酯树脂等树脂,根据热固性树脂的热学性能,制定特定的阶梯式升温固化工艺,该升温过程在大型烘

箱内进行,热固化温度为80

‑

120℃,固化时间为5

‑

12小时。

32.上述具体实施方式仅仅对本实用新型的优选实施方式进行描述,而并非对本实用新型的保护范围进行限定。在不脱离本实用新型设计构思和精神范畴的前提下,本领域的普通技术人员根据本实用新型所提供的文字描述、附图对本实用新型的技术方案所作出的各种变形、替代和改进,均应属于本实用新型的保护范畴。

技术特征:

1.一种三维编织复合材料离心叶轮,其特征在于,包括碳纤维三维立体编织结构及浸渍固化在三维立体编织结构上的树脂基体,所述三维立体编织结构包括一体化编织成型的叶轮中轴(1)与离心叶片(2)。2.根据权利要求1所述的一种三维编织复合材料离心叶轮,其特征在于,所述三维立体编织结构中的纤维体积含量为45

‑

65%。3.根据权利要求2所述的一种三维编织复合材料离心叶轮,其特征在于,所述三维立体编织结构采用三维多向编织技术编织成型,所述三维多向编织技术包括三维四向、三维五向、三维六向中的一种或多种编织技术。4.根据权利要求3所述的一种三维编织复合材料离心叶轮,其特征在于,所述叶轮中轴(1)采用三维多向编织技术结合加减纱工艺进行变截面一体化编织。5.根据权利要求1所述的一种三维编织复合材料离心叶轮,其特征在于,所述三维立体编织结构及树脂基体采用真空辅助技术或rtm工艺复合成型。

技术总结

本实用新型公开了一种三维编织复合材料离心叶轮,包括碳纤维三维立体编织结构及浸渍固化在三维立体编织结构上的树脂基体,所述三维立体编织结构包括一体化编织成型的叶轮中轴与离心叶片,通过三维编织工艺实现离心叶轮预制件的一体成型,叶轮与中轴为一体成型,中轴向叶片传递来自离心机的动力,叶片转动引起空气流动。本实用新型利用三维多向和变截面编织技术一次性完成碳纤维预制体的制备,解决纤维排布结构层间结合强度薄弱问题,减少分层损伤,具有优秀的抗腐蚀性能、较高的刚度、较好的抗气流冲击和风压效能,有效提高离心叶轮的承载性能,延长工件使用寿命。延长工件使用寿命。延长工件使用寿命。

技术研发人员:伍立立 沈国芬

受保护的技术使用者:宜兴市新立织造有限公司

技术研发日:2021.01.29

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1