一种具备良好散热性能的泵体及一种内啮合齿轮泵的制作方法

1.本实用新型涉及液压泵技术领域,特别涉及一种具备良好散热性能的泵体及一种内啮合齿轮泵。

背景技术:

2.为了响应我国节能减排要求,工业液压也向着节能方向转型。而电液伺服系统,因为它良好的节能效果开始越来越多的被注塑机械、压铸机械、鞋革机械、液压机等机械行业重视和使用。这就对伺服系统所用的油泵提出了更高的要求,油泵要能适应电液伺服系统快慢速、高低压切换的工况,并可以在输出流量为零时通过油泵来实现保压。而油泵低速保压要克服的最大的障碍就是温升问题。

3.当泵处于低速保压状态时,出口没有油液输出,由于内泄的存在,油泵内腔一部分油始终在进行高低压转换,以补充泵的内泄,这部分油在短时间内不断地将液压能转变为热能,使泵的温度在短时间急剧升高,导致密封件失效,泵损坏。

4.为解决上述问题,曾尝试开外泄通道增加油液的循环,从而达到散热的目的。如中国专利zl2019221256054公开的一种齿轮泵,其在前泵盖设置泄油槽,传动轴上开油道,后泵盖设置外泄油孔,从而形成一条泄油通路,通过将热油外泄从而达到快速散热的目的,中国专利zl2019221256035采用类似结构。但在实际使用中,上述散热结构易出现如下问题:1、由于齿轮泵的轴向泄漏量较小,前泵盖、后泵盖处的泄漏量不足以在低速运转时将足够量的高温油液泄出,从而无法达到预定降温效果;2、更加严重的问题在于,虽然后泵盖设置有外泄油孔,但该泄油孔实际上通过轴承润滑孔与进油口相通,在实际运转过程中,该泄油口处的外泄漏量极低,实测低转速下,外泄漏量甚至低于20%,而大部分的内泄油仍然在泵体内不断重复循环,产生高温,同样无法起到散热的作用。上述问题使散热效果大打折扣,尤其在低转速下散热效率低下。

技术实现要素:

5.针对现有技术的不足,本实用新型提供一种具备良好散热性能的泵体及一种内啮合齿轮泵。

6.本实用新型采用的技术方案是:一种具备良好散热性能的泵体,包括进油口、出油口,所述进油口、出油口在泵体内壁对应设置有集油槽,泵体内侧面出油口对应的集油槽旁开有泄油槽,所述泵体开有连通泄油槽的外泄油孔。

7.所述的一种具备良好散热性能的泵体,其特征是:所述泄油槽平行设置于出油口对应的集油槽两侧。

8.一种具备良好散热性能的泵体,其特征是:泵体轴向开有连通油道,各泄油槽分别开有连通孔与所述连通油道连接,所述外泄油孔与所述连接油道连通,从而使各泄油槽与所述外泄油孔连通。

9.所述的一种具备良好散热性能的泵体,其特征是:所述泄油槽长度大于出油口对

应的集油槽长度。

10.内啮合齿轮泵,包括泵体、前端盖、后端盖、设置有外齿的传动轴,设置有内齿的齿圈,其特征是:齿圈外壁的油口呈周向均布,周向排布的油口与泵体出油口对应的集油槽相匹配。

11.所述的内啮合齿轮泵,其特征是:所述齿圈设置有两组周向的油口,对应两个连通出油口的集油槽,泄油槽数量为3个,分别位于两个连通出油口的集油槽的两侧及中间位置。

12.本实用新型针对现有齿轮泵外泄油路不合理之处进行优化,通过对齿轮泵泄漏点的进一步研究发现,齿轮泵在齿圈与泵体内壁之间的径向泄漏占到总泄漏量的80%以上,且几乎来自出油口一侧的高压区,因此针对该泄漏点设置了用于收集内泄油液的泄油槽,将该处内泄的高温油液外泄排出,避免其进入低压腔形成泵内循环,相较于现有的外泄结构,其有效外泄量大大增加,即使在低转速保压工作中,其外泄量也能够保证及时将热量排出,避免了过热问题,大大增加了泵运行的稳定性,降低了故障率。

附图说明

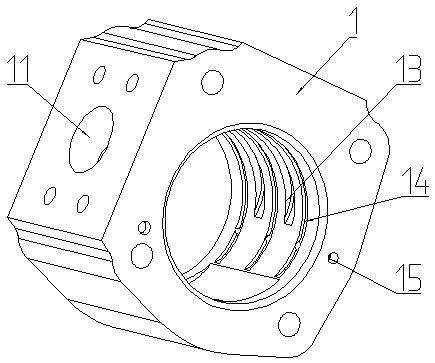

13.图1为本实用新型内啮合齿轮泵外形结构图;

14.图2为本实用新型内啮合齿轮泵结构分解图;

15.图3为本实用新型泵体结构示意图;

16.图4为本实用新型泵体主视结构图;

17.图5为本实用新型泵体a-a剖面示意图;

18.图6为本实用新型泵体另一结构示意图。

19.图中:1-泵体,11-进油口,12-出油口,13-出油集油槽,14-泄油槽,15-连接油道,16-外泄油孔,17-连通孔,18-低压区,19-高压区,2-前端盖,3-后端盖,4-传动轴,41-外齿,42-齿圈。

具体实施方式

20.如图1所示,一种内啮合齿轮泵,包括泵体1、前端盖2、后端盖3、传动轴4。如图2所示,传动轴4设置有外齿41,泵体1外表面分别开进油口11和出油口12,泵体1内设置有与外齿41匹配的设置有内齿的齿圈42,外齿41与齿圈42之间设置有外齿浮动块和内齿浮动块。齿圈42设置有油口43,油口分为2组并周向均布。如图3-5所示,泵体1内壁对应进油口、出油口分为低压区18和高压区19,对应2组周向均布的油口,泵体1高压区内侧面周向开有2个出油集油槽13,两个出油集油槽与出油口12连通,泵体1内侧面还设置有3个泄油槽14,泄油槽14与出油集油槽13平行,本实施例中,泄油槽与出油集油槽间隔排布,且泄油槽14长度大于出油集油槽13的长度,但同样设置于高压区内,从而与低压区分隔开,能够更好的收集出油侧泄漏的高压油液,仅仅为更好的收集泄漏油液而进行的泄油槽数量,形状,方向的改变同样在本实用新型的保护范围之内。

21.如图4、5所示,泵体1一侧壁上开有轴向的连通油道15和径向的外泄油孔16,3个泄油槽分别开连通孔17与连通油道15连接,外泄油孔16与连接油道15连通,从而使各泄油槽与所述外泄油孔连通,装配时,使用高压堵头将连通油道15在泵体1端面上的油口封死。

22.齿轮泵运转时,高温油液在出油集油槽13处发生内泄,泄漏的油液几乎被设置于集油槽两侧的泄油槽收集,避免油液流入低压区形成泵内循环,并最终由外泄油孔16排出,从而成功地将热量带离泵体。

23.如图6所示,针对一些特殊泵体形状或特殊的工艺要求、结构要求,泵体1内两端泄油槽的连通孔17亦可直接通过外侧直接开径向通孔加工而成,在装配时,采用球涨式堵头将连通油道15在以及两端连通孔17在加工时在泵体外的油口封死。

技术特征:

1.一种具备良好散热性能的泵体,包括进油口、出油口,所述进油口、出油口在泵体内壁对应的低压区、高压区分别设置有集油槽,其特征是:在所述高压区内,泵体内侧面出油口对应的集油槽旁开有泄油槽,所述泵体开有连通泄油槽的外泄油孔。2.根据权利要求1所述的一种具备良好散热性能的泵体,其特征是:所述泄油槽平行设置于出油口对应的集油槽两侧。3.根据权利要求2所述的一种具备良好散热性能的泵体,其特征是:泵体轴向开有连通油道,各泄油槽分别开有连通孔与所述连通油道连接,所述外泄油孔与所述连接油道连通,从而使各泄油槽与所述外泄油孔连通。4.根据权利要求2所述的一种具备良好散热性能的泵体,其特征是:所述泄油槽长度大于出油口对应的集油槽长度。5.一种应用权利要求1-4任意一项所述的一种具备良好散热性能的泵体的内啮合齿轮泵,包括泵体、前端盖、后端盖、设置有外齿的传动轴,设置有内齿的齿圈,其特征是:齿圈外壁的油口呈周向均布,周向排布的油口与泵体出油口对应的集油槽相匹配。6.根据权利要求5所述的内啮合齿轮泵,其特征是:所述齿圈设置有两组周向的油口,对应两个连通出油口的集油槽,泄油槽数量为3个,分别位于两个连通出油口的集油槽的两侧及中间位置。

技术总结

本实用新型涉及液压泵技术领域,特别涉及一种具备良好散热性能的泵体及一种内啮合齿轮泵,包括进油口、出油口,所述进油口、出油口在泵体内壁对应的低压区、高压区分别设置有集油槽,在所述高压区内,泵体内侧面出油口对应的集油槽旁开有泄油槽,所述泵体开有连通泄油槽的外泄油孔。本实用新型对现有齿轮泵外泄油路不合理之处进行优化,针对齿圈与泵体内壁之间的径向泄漏设置了用于收集内泄油液的泄油槽,将该处内泄的高温油液外泄排出,避免其进入低压腔形成泵内循环,相较于现有的外泄结构,其有效外泄量大大增加,保证及时将热量排出,避免了过热问题,增加了泵运行的稳定性,降低了故障率。低了故障率。低了故障率。

技术研发人员:王全锁 王保国 杨太康 郑向军

受保护的技术使用者:山西斯普瑞机械制造股份有限公司

技术研发日:2021.06.30

技术公布日:2022/2/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1