一种分配器液压缸的制作方法

1.本实用新型涉及液压设备技术领域,具体是一种可以控制液压执行器同步和非同步动作的分配器液压缸。

背景技术:

2.在由两个以上的液压执行器对液压设备进行驱动时,若要控制液压执行器的同步性和调整角度的非同步性动作,往往需要一套非常复杂的伺服控制系统,而伺服控制系统价格昂贵,尤其是在无磁无电的特定环境下,无法使用。因此,研究一种可以实现同步和非同步控制的分配器液压缸就显得越来越重要。

技术实现要素:

3.为克服现有技术的不足,本实用新型的发明目的在于提供一种分配器液压缸,以实现液压执行器同步和非同步动作。

4.为实现上述发明目的,本实用新型分配器液压缸结构以中进油缸盖为中心左、右两端对称;中间缸筒、侧边缸盖、侧边缸筒、两端缸盖和中进油缸盖组成左、右两个容积油腔,在对应的左、右容积油腔中放入活塞和活塞杆与活塞,活塞与活塞杆与活塞连接在一起,用活塞密封组对活塞与侧边缸筒之间进行密封,活塞杆与活塞与侧边缸盖之间用杆密封组进行密封,用活塞杆与活塞密封组对活塞杆与活塞和中间缸筒之间进行密封,两端缸盖与侧边缸筒之间设有缸盖与缸筒密封组,所形成的容积油腔均为独立的容腔,螺杆和螺母将分配器液压缸锁紧,两端缸盖上装有堵头;左侧的两端缸盖、侧边缸盖设有与左侧的侧边缸筒、中间缸筒相通的出油口一、出油口二,右侧的两端缸盖、侧边缸盖设有与右侧的侧边缸筒中间缸筒相通的出油口三、出油口四;中进油缸盖设有进油口一、进油口二,进油口一、进油口二分别对应左、右容积油腔;出油口一、出油口二、出油口三、出油口四对应的容积油腔设有补油口;每个容积油腔都设有排气孔。

5.所述出油口一、出油口二、出油口三、出油口四对应的容积油腔面积相同,左、右活塞和活塞杆与活塞的行程、速度相同。

6.本实用新型与现有技术相比,具有以下优点:

7.1、采用机械结构,同步精度不受系统压力、流量、负载等各种因素影响,可实现各液压执行器动作同步。

8.2、通过控制各进油口等量进油,可实现所有液压执行器同步动作,也能通过控制对进油口进油的通断,实现对液压执行器的非同步控制,使一部分同步液压执行器与另一部分同步液压执行器形成非同步运动,灵活控制液压执行器的状态。

9.3、通过ns补油口可以对分配器液压缸在长期工作之后进行补油,使其同步性不受影响。

10.4、由于产品不依赖磁、电,对环境适用性高,体积小,操作简单,运输方便,能适应各种工作环境。

附图说明

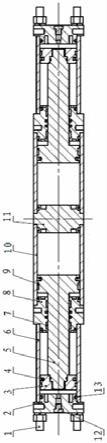

11.图1是本实用新型的结构示意图。

12.图2为图1左端局部放大图。

13.图3为图1的油口位置示意图。

14.图中:1、螺杆;2、两端缸盖;3、活塞;4、活塞密封组;5、活塞杆与活塞;6、侧边缸筒;7、杆密封组;8、侧边缸盖;9、活塞杆与活塞密封组;10、中间缸筒;11、中进油缸盖;12、堵头;13、缸盖与缸筒密封组。

具体实施方式

15.如图1、图2、图3所示,本实用新型的分配器液压缸结构以中进油缸盖11为中心左、右两端对称,容积油腔左、右对称,用等供油量来保证多个液压执行器同步,可以在偏载的情况下获得很高的同步精度,通过控制进油口一a、进油口二b是否进油来控制液压执行器的同步与非同步动作;中间缸筒10、侧边缸盖8、侧边缸筒6、两端缸盖2和中进油缸盖11组成左、右两个容积油腔,在对应的左、右容积油腔中放入活塞3和活塞杆与活塞5,活塞3与活塞杆与活塞5连接在一起,用活塞密封组4对活塞3与侧边缸筒6之间进行密封,活塞杆与活塞5与侧边缸盖8之间用杆密封组7进行密封,用活塞杆与活塞密封组9对活塞杆与活塞5和中间缸筒10之间进行密封,两端缸盖2与侧边缸筒6之间设有缸盖与缸筒密封组13,所形成的容积油腔均为独立的容腔,螺杆1和螺母将分配器液压缸锁紧,两端缸盖2上装有堵头12;左侧的两端缸盖2、侧边缸盖8设有与左侧的侧边缸筒6、中间缸筒10相通的出油口一c1、出油口二c2,右侧的两端缸盖2、侧边缸盖8设有与右侧的侧边缸筒6、中间缸筒10相通的出油口三c3、出油口四c4;中进油缸盖11设有进油口一a、进油口二b,进油口一a、进油口二b分别对应左、右容积油腔;出油口一c1、出油口二c2、出油口三c3、出油口四c4对应的容积油腔设有补油口ns,通过补油口ns可以对分配器液压缸在长期工作之后进行补油,使其同步性不受影响;在两端缸盖2上设有检测孔12,用于预充油时保证活塞3推到位,为油液排气做好准备,以增加同步性,每个容积油腔都设有排气孔,用于释放油液的含气量,使其同步精度大大提高;所述出油口一c1、出油口二c2、出油口三c3、出油口四c4对应的容积油腔面积相同,左、右活塞3和活塞杆与活塞5的行程、速度相同。本实用新型还可根据使用需求,将多个中间缸筒10、多个侧边缸筒6、多个侧边缸盖8、多个两端缸盖2和中进油缸盖11组成多个容积油腔,由多个串联的容积油腔向多个液压执行器供油。

16.在中进油缸盖11上的进油口一a、进油口二b进油之后,推动活塞杆与活塞5挤压容积油腔,同时带动活塞3也同时挤压容积油腔,于是,所有的容积油腔同时受到挤压,因出油口一c1、出油口二c2、出油口三c3、出油口四c4所对应的容积油腔的截面积是相同的,各容积油腔串联,挤压行程一致,速度相等,所以,受挤压容积油腔的出油量体积相等,以确保各液压执行器的同步性。

17.当进油口一a、进油口二b同时进等量油时,出油口一c1、出油口二c2、出油口三c3、出油口四c4对应的容腔同时受到挤压,同时出等量的油,这时所有液压执行器均同步动作;当进油口一a进油、进油口二b不进油时,出油口一c1、出油口二c2对应的容腔同时受到挤压,同时出等量的油;或者进油口二b进油、进油口一a不进油时,出油口三c3、出油口四c4对应的容腔同时受到挤压,同时出等量的油,这样就使得一部分液压执行器与另外一部分液压执

行器形成非同步运动,灵活控制液压执行器的状态。

技术特征:

1.一种分配器液压缸,其特征在于:该分配器液压缸结构以中进油缸盖(11)为中心左、右两端对称;中间缸筒(10)、侧边缸盖(8)、侧边缸筒(6)、两端缸盖(2)和中进油缸盖(11)组成左、右两个容积油腔,在对应的左、右容积油腔中放入活塞(3)和活塞杆与活塞(5),活塞(3)与活塞杆与活塞(5)连接在一起,用活塞密封组(4)对活塞(3)与侧边缸筒(6)之间进行密封,活塞杆与活塞(5)与侧边缸盖(8)之间用杆密封组(7)进行密封,用活塞杆与活塞密封组(9)对活塞杆与活塞(5)和中间缸筒(10)之间进行密封,两端缸盖(2)与侧边缸筒(6)之间设有缸盖与缸筒密封组(13),所形成的容积油腔均为独立的容腔,螺杆(1)和螺母将分配器液压缸锁紧,两端缸盖(2)上装有堵头(12);左侧的两端缸盖(2)、侧边缸盖(8)设有与左侧的侧边缸筒(6)、中间缸筒(10)相通的出油口一(c1)、出油口二(c2),右侧的两端缸盖(2)、侧边缸盖(8)设有与右侧的侧边缸筒(6)、中间缸筒(10)相通的出油口三(c3)、出油口四(c4);中进油缸盖(11)设有进油口一(a)、进油口二(b),进油口一(a)、进油口二(b)分别对应左、右容积油腔;出油口一(c1)、出油口二(c2)、出油口三(c3)、出油口四(c4)对应的容积油腔设有补油口(ns);每个容积油腔都设有排气孔。2.根据权利要求1所述的一种分配器液压缸,其特征在于:所述出油口一(c1)、出油口二(c2)、出油口三(c3)、出油口四(c4)对应的容积油腔面积相同,左、右活塞(3)和活塞杆与活塞(5)的行程、速度相同。

技术总结

一种分配器液压缸,用于控制液压执行器同步和非同步动作。以中进油缸盖为中心左、右两端对称;中间缸筒、侧边缸盖、侧边缸筒、两端缸盖和中进油缸盖组成左、右两个容积油腔,在对应的左、右容积油腔中放入连接在一起的活塞和活塞杆与活塞,用密封组密封,所形成的容积油腔均为独立的容腔;两端缸盖、侧边缸盖设有与侧边缸筒、中间缸筒相通的出油口,中进油缸盖设有进油口,进油口分别对应左、右容积油腔,各出油口对应的容积油腔设有补油口,每个容积油腔都设有排气孔。本实用新型同步精度不受系统压力、流量、负载等各种因素影响,可实现所有液压执行器同步或非同步运动,体积小,操作简单,运输方便,能适应各种工作环境。能适应各种工作环境。能适应各种工作环境。

技术研发人员:朱宗骏 胡天浩 廖杨州 李江会 李文喜

受保护的技术使用者:襄阳博亚精工装备股份有限公司

技术研发日:2021.08.05

技术公布日:2022/1/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1